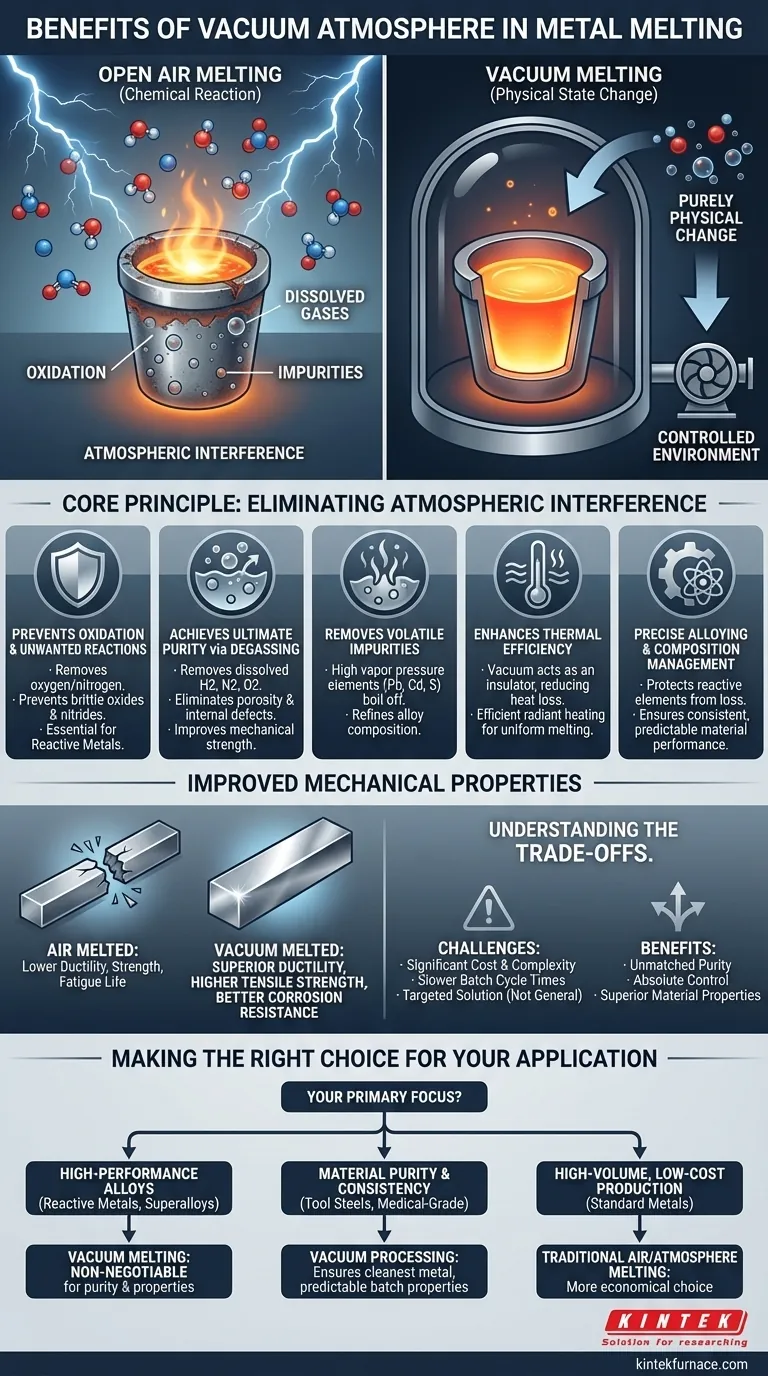

En resumen, el uso de un vacío para la fundición de metales transforma fundamentalmente el proceso de una reacción química con la atmósfera a un cambio de estado puramente físico. Este entorno controlado previene la oxidación, elimina los gases disueltos y las impurezas volátiles, y asegura la mayor pureza y rendimiento posibles del material final.

Trasladar el proceso de fusión a un vacío no es una optimización menor; es una decisión estratégica para lograr un control absoluto. Permite la producción de materiales con un nivel de pureza y propiedades específicas que son simplemente inalcanzables cuando se funden en presencia de aire.

El Principio Fundamental: Eliminación de la Interferencia Atmosférica

Fundir metal al aire libre es un acto de compromiso. La atmósfera, rica en oxígeno y nitrógeno, reacciona activamente con el metal fundido, alterando su química y degradando sus propiedades. Un horno de vacío elimina esta variable por completo.

Prevención de la Oxidación y Reacciones No Deseadas

El beneficio más inmediato del vacío es la eliminación del oxígeno. A altas temperaturas, los metales fundidos reaccionan fácilmente con el oxígeno para formar óxidos, que introducen inclusiones frágiles no metálicas en el producto final.

De manera similar, el nitrógeno puede reaccionar con ciertos metales para formar nitruros duros. Al evacuar la cámara, se previenen estas reacciones químicas indeseables, preservando las propiedades intrínsecas del metal. Esto es innegociable para metales reactivos como el titanio, el circonio y el niobio.

Lograr la Máxima Pureza mediante la Desgasificación

Los metales fundidos pueden contener una cantidad significativa de gases disueltos como hidrógeno, nitrógeno y oxígeno. A medida que el metal se enfría y solidifica, estos gases son expulsados de la solución, creando microvacíos y porosidad.

El entorno de baja presión de un horno de vacío extrae eficazmente estos gases disueltos del baño fundido. Este proceso de desgasificación es crítico para eliminar defectos internos, lo que mejora drásticamente la resistencia mecánica y la vida a la fatiga del metal.

Eliminación de Impurezas Volátiles

Un vacío también facilita la eliminación de otros elementos no deseados. Las impurezas con una alta presión de vapor (como plomo, cadmio, azufre o magnesio) se evaporarán esencialmente del metal fundido bajo vacío y serán eliminadas por el sistema de bombeo, refinando aún más la aleación.

Obtención de un Control de Proceso Sin Precedentes

Más allá de la pureza, una atmósfera de vacío proporciona un nivel de control operativo que es imposible en el aire. Este control se traduce directamente en eficiencia térmica y precisión composicional.

Mejora de la Eficiencia Térmica

En un horno estándar, una cantidad significativa de calor se pierde en el aire circundante por convección. El vacío es un excelente aislante, por lo que este modo de pérdida de calor se elimina virtualmente.

El calor se transfiere principalmente por radiación, lo que conduce a un proceso de fusión más eficiente, uniforme y, a menudo, más rápido. Esto es particularmente beneficioso en la fusión por inducción al vacío (VIM), donde los campos magnéticos pueden pasar a través del vacío para calentar el metal directamente.

Aleación Precisa y Gestión de la Composición

Al crear aleaciones específicas, mantener la proporción exacta de los elementos es primordial. En el aire, algunos elementos de aleación costosos o reactivos pueden perderse por oxidación.

En un vacío, estos elementos están protegidos. Esto asegura que la composición química final de la aleación sea precisamente la diseñada, lo que conduce a un rendimiento del material consistente y predecible lote tras lote.

Propiedades Mecánicas Mejoradas

El efecto acumulativo de estos beneficios (mayor pureza, sin inclusiones y porosidad cero) es una mejora drástica en las características finales del metal.

Los metales fundidos al vacío exhiben consistentemente una ductilidad superior, una mayor resistencia a la tracción y una mejor resistencia a la corrosión. Es por eso que se especifican para las aplicaciones más exigentes en la industria aeroespacial, defensa, implantes médicos y generación de energía.

Entendiendo las Compensaciones

Aunque los beneficios son claros, la fundición al vacío no es una solución universal. Implica consideraciones técnicas y económicas significativas.

Costo y Complejidad Significativos

Los hornos de vacío son sistemas complejos que son costosos de adquirir, operar y mantener. Los costos asociados con las bombas de vacío de alta capacidad, la construcción robusta de la cámara y los controles sofisticados son sustanciales.

Tiempos de Ciclo de Lote Más Lentos

La necesidad de bombear la cámara del horno al nivel de vacío requerido añade un tiempo significativo a cada ciclo de fusión. Esto hace que el proceso sea inherentemente más lento que la fusión continua o por lotes en el aire.

Una Solución Dirigida, No General

Para muchos metales y aplicaciones comunes, como el acero estructural básico o las fundiciones de aluminio estándar, el nivel de pureza logrado mediante la fundición al vacío es innecesario. El costo y la complejidad adicionales no se justifican cuando la aplicación no exige un rendimiento máximo.

Tomando la Decisión Correcta para Su Aplicación

La decisión de utilizar la fundición al vacío debe estar impulsada enteramente por las propiedades requeridas del material final.

- Si su enfoque principal son las aleaciones de alto rendimiento: La fundición al vacío es innegociable para lograr la pureza y las propiedades mecánicas requeridas para metales reactivos (p. ej., titanio) o superaleaciones (p. ej., Inconel).

- Si su enfoque principal es la pureza y la consistencia del material: Para aceros para herramientas, aleaciones magnéticas y materiales de grado médico, el procesamiento al vacío garantiza el metal más limpio posible con propiedades predecibles lote tras lote.

- Si su enfoque principal es la producción de alto volumen y bajo costo: Para metales no reactivos donde la pureza estándar es aceptable, la fusión tradicional al aire o en atmósfera controlada sigue siendo la opción más económica.

En última instancia, elegir la fundición al vacío es una inversión en el control absoluto sobre la química final y la integridad estructural de su material.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Previene la Oxidación | Elimina las reacciones de oxígeno y nitrógeno, preservando la integridad del metal. |

| Elimina Gases Disueltos | La desgasificación reduce la porosidad, mejorando la resistencia y la vida a la fatiga. |

| Elimina Impurezas Volátiles | Vaporiza elementos no deseados como plomo y azufre para una mayor pureza. |

| Mejora la Eficiencia Térmica | El aislamiento al vacío permite una fusión uniforme y más rápida mediante radiación. |

| Mejora las Propiedades Mecánicas | Resulta en una ductilidad, resistencia a la tracción y resistencia a la corrosión superiores. |

¿Listo para elevar su fundición de metales con una pureza y control inigualables? KINTEK aprovecha una excepcional investigación y desarrollo y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, está respaldada por sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje con metales reactivos, superaleaciones o materiales de grado médico, podemos ayudarlo a lograr resultados superiores. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cómo contribuyen los sistemas basados en vacío como PLD y Magnetron Sputtering a las películas delgadas superconductoras? Guía de expertos

- ¿Cuál es el mecanismo de funcionamiento de un horno de desengrasado catalítico? Dominio del desaglutinante de acero inoxidable 17-4 PH

- ¿Cuáles son los requisitos críticos para los materiales de crisol? Garantizar la pureza del metal en la destilación al vacío

- ¿Por qué es importante el espacio de unión en la soldadura fuerte al vacío? Garantizar uniones fuertes y confiables

- ¿Cuáles son las características clave de diseño de un horno de vacío? Optimice su procesamiento de materiales a alta temperatura

- ¿Cómo facilita un horno de horneado de vacío ultra alto el horneado a temperatura media para cavidades de Niobio? | KINTEK

- ¿Cómo mejora la conductividad térmica del grafito el rendimiento del horno de vacío? Logre una uniformidad térmica superior

- ¿Qué papel juega un horno de sinterización al vacío de grado industrial en el moldeo final de piezas de acero inoxidable 17-4 PH?