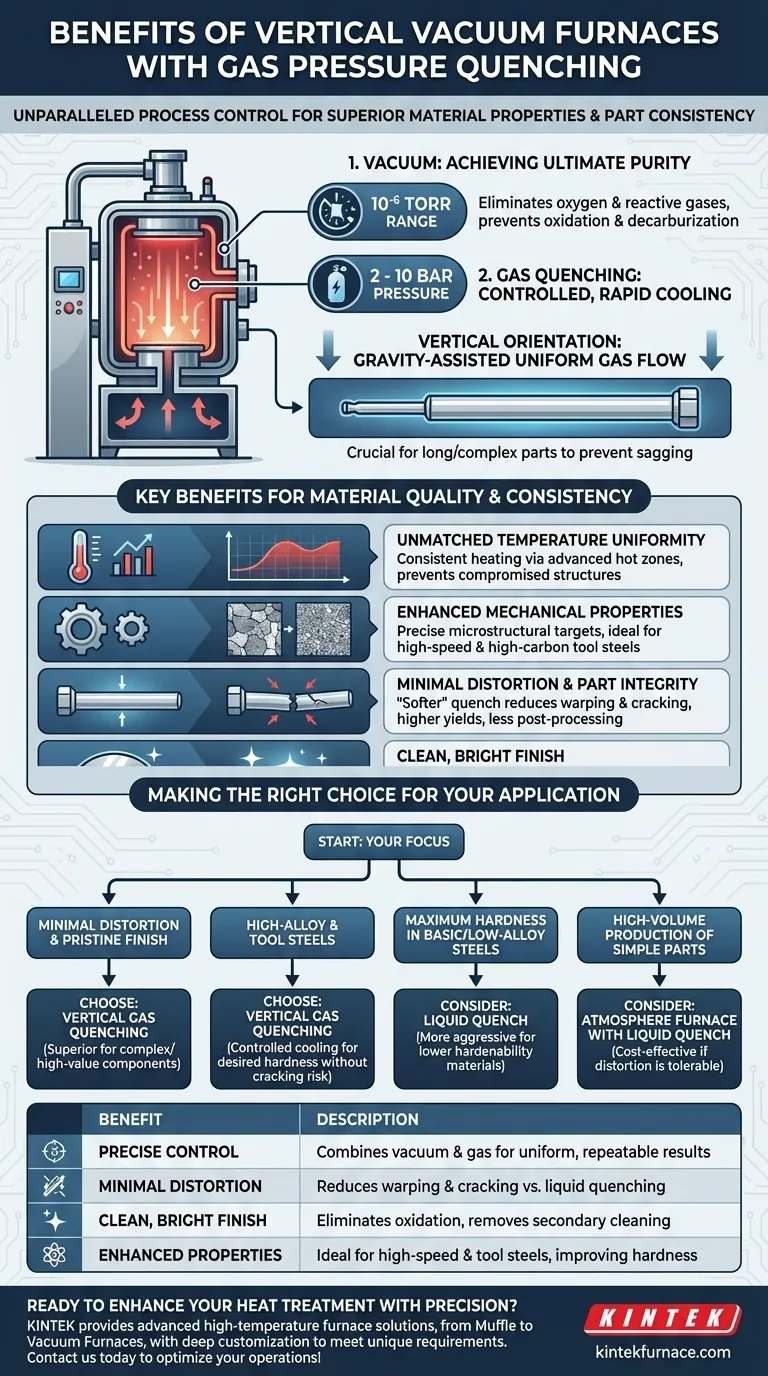

En esencia, los hornos de vacío verticales con enfriamiento por presión de gas ofrecen un nivel de control de proceso sin igual, lo que resulta en propiedades de material superiores y una consistencia excepcional de las piezas. Lo logran al combinar un entorno de vacío altamente controlado y libre de contaminantes con un enfriamiento rápido y uniforme con gas, lo que permite un tratamiento térmico preciso y repetible para una amplia gama de aplicaciones exigentes.

La principal ventaja de esta tecnología no es solo el enfriamiento rápido, sino el enfriamiento controlado en un entorno excepcionalmente limpio. Esto minimiza la distorsión de la pieza y elimina la contaminación superficial, lo que resulta en piezas terminadas que requieren menos procesamiento posterior y cumplen con los estándares de calidad más estrictos.

La base: cómo funcionan juntos el vacío y el enfriamiento con gas

Para comprender los beneficios, primero debe comprender los dos componentes centrales del proceso: el vacío y el enfriamiento (quench).

Lograr la máxima pureza con vacío

El proceso comienza colocando las piezas dentro de una cámara sellada y eliminando la atmósfera hasta alcanzar un alto vacío, a menudo en el rango de 10⁻⁶ torr.

Este vacío casi perfecto elimina el oxígeno y otros gases reactivos. El beneficio inmediato es la prevención de la oxidación y la descarburación en la superficie de la pieza, incluso a temperaturas extremas de hasta 1315 °C (2400 °F).

El papel del enfriamiento con gas a alta presión

Una vez que la pieza se calienta a la temperatura objetivo, los elementos calefactores se apagan y la cámara se vuelve a llenar rápidamente con un gas inerte de alta pureza, como nitrógeno o argón.

Este gas se inyecta a alta presión, generalmente entre 2 y 10 bar, creando un flujo potente y turbulento que extrae el calor de la pieza de manera rápida y uniforme. La capacidad de seleccionar la presión permite un control preciso sobre la velocidad de enfriamiento.

Por qué la orientación vertical es importante

El diseño vertical es una elección de ingeniería clave. Permite que la gravedad ayude a crear un flujo de gas altamente uniforme de arriba a abajo, envolviendo el componente.

Esto es especialmente crítico para piezas largas, cilíndricas o complejas que podrían pandearse o deformarse bajo su propio peso en un horno horizontal. El resultado es un enfriamiento más consistente en toda la superficie de la pieza.

Beneficios clave para la calidad y consistencia del material

La combinación de vacío, control preciso de la temperatura y enfriamiento uniforme con gas se traduce directamente en mejoras tangibles en el producto final.

Uniformidad de temperatura inigualable

Los hornos verticales modernos utilizan zonas calientes de grafito o metal avanzadas y a menudo modulares, y controles sofisticados basados en PC. Esto asegura que la temperatura sea constante en todo el volumen de trabajo, evitando puntos calientes o fríos que podrían comprometer la estructura metalúrgica de la pieza.

Propiedades mecánicas mejoradas

Al eliminar las reacciones superficiales y gestionar con precisión la velocidad de enfriamiento, el enfriamiento por gas permite a los metalúrgicos alcanzar los objetivos microestructurales exactos requeridos para un material. Esto es ideal para desarrollar la dureza total y la resistencia al desgaste de los aceros rápidos y los aceros para herramientas de alto carbono y alto cromo.

Distorsión mínima e integridad de la pieza

Esta es posiblemente la ventaja más significativa sobre el enfriamiento líquido tradicional (aceite o agua). El gas es un medio de enfriamiento más "suave", que reduce el choque térmico severo que hace que las piezas se deformen, doblen o agrieten. Esto se traduce en mayores rendimientos de piezas utilizables y menos necesidad de enderezamiento o mecanizado posterior al tratamiento térmico, que es costoso.

Un acabado limpio y brillante

Dado que todo el proceso ocurre en un entorno libre de contaminantes, las piezas salen del horno con un acabado limpio y brillante. Esto a menudo elimina la necesidad de operaciones de limpieza secundarias como el granallado o el decapado químico, ahorrando tiempo y dinero.

Comprensión de las compensaciones y consideraciones

Aunque es potente, esta tecnología no es una solución universal. Una evaluación objetiva requiere comprender sus limitaciones.

Limitaciones de la velocidad de enfriamiento

Aunque es rápido, el enfriamiento por gas no puede lograr las velocidades de enfriamiento extremas de un enfriamiento agresivo con agua o aceite. Esto lo hace perfectamente adecuado para materiales con alta templabilidad (aceros que se endurecen al aire), pero potencialmente demasiado lento para algunos aceros de baja aleación que requieren un enfriamiento más severo para alcanzar la máxima dureza.

Inversión inicial y complejidad

Estos hornos son sistemas automatizados sofisticados que representan una inversión de capital significativa en comparación con los hornos de atmósfera más simples. También requieren técnicos cualificados para su operación y mantenimiento para garantizar un rendimiento óptimo y tiempo de actividad.

Costos de consumo de gas

El enfriamiento a alta presión consume una cantidad considerable de gas inerte de alta pureza. Esto representa un costo operativo continuo que debe tenerse en cuenta en el costo total por pieza.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso de tratamiento térmico correcto depende completamente de su material, la geometría de la pieza y los requisitos de calidad final.

- Si su enfoque principal es la distorsión mínima y un acabado prístino: El enfriamiento por gas vertical es la opción superior, especialmente para componentes complejos de alto valor.

- Si su enfoque principal es el procesamiento de aceros de alta aleación y aceros para herramientas: Las velocidades de enfriamiento controladas del enfriamiento por gas se adaptan perfectamente para lograr la dureza deseada sin el riesgo de agrietamiento asociado con el enfriamiento líquido.

- Si su enfoque principal es la máxima dureza en aceros básicos de baja aleación: Podría ser necesario un enfriamiento líquido más agresivo en un horno tradicional si el enfriamiento por gas resulta no ser lo suficientemente rápido para enfriar el material.

- Si su enfoque principal es la producción de alto volumen de piezas simples donde alguna distorsión es tolerable: Un horno de atmósfera convencional con enfriamiento líquido puede ofrecer una solución más rentable.

Al comprender estos principios básicos, puede seleccionar con confianza el proceso de tratamiento térmico que ofrezca las propiedades del material y la calidad de la pieza precisas que exige su aplicación.

Tabla resumen:

| Beneficio | Descripción |

|---|---|

| Control de proceso preciso | Combina vacío y enfriamiento por gas para un enfriamiento uniforme y resultados repetibles. |

| Distorsión mínima | Reduce la deformación y el agrietamiento en comparación con el enfriamiento líquido, lo que disminuye las necesidades de posprocesamiento. |

| Acabado limpio y brillante | Elimina la oxidación y la contaminación, a menudo eliminando pasos de limpieza secundarios. |

| Propiedades mecánicas mejoradas | Ideal para aceros rápidos y para herramientas, mejorando la dureza y la resistencia al desgaste. |

| Temperatura uniforme | Las zonas calientes avanzadas aseguran un calentamiento constante en las piezas para una mejor calidad. |

¿Listo para mejorar sus procesos de tratamiento térmico con precisión y fiabilidad? Apalancándose en una I+D excepcional y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje con materiales de alto valor o necesite una distorsión mínima, nuestros expertos pueden adaptar una solución para usted. ¡Contáctenos hoy para discutir cómo podemos optimizar sus operaciones y ofrecer resultados superiores!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores