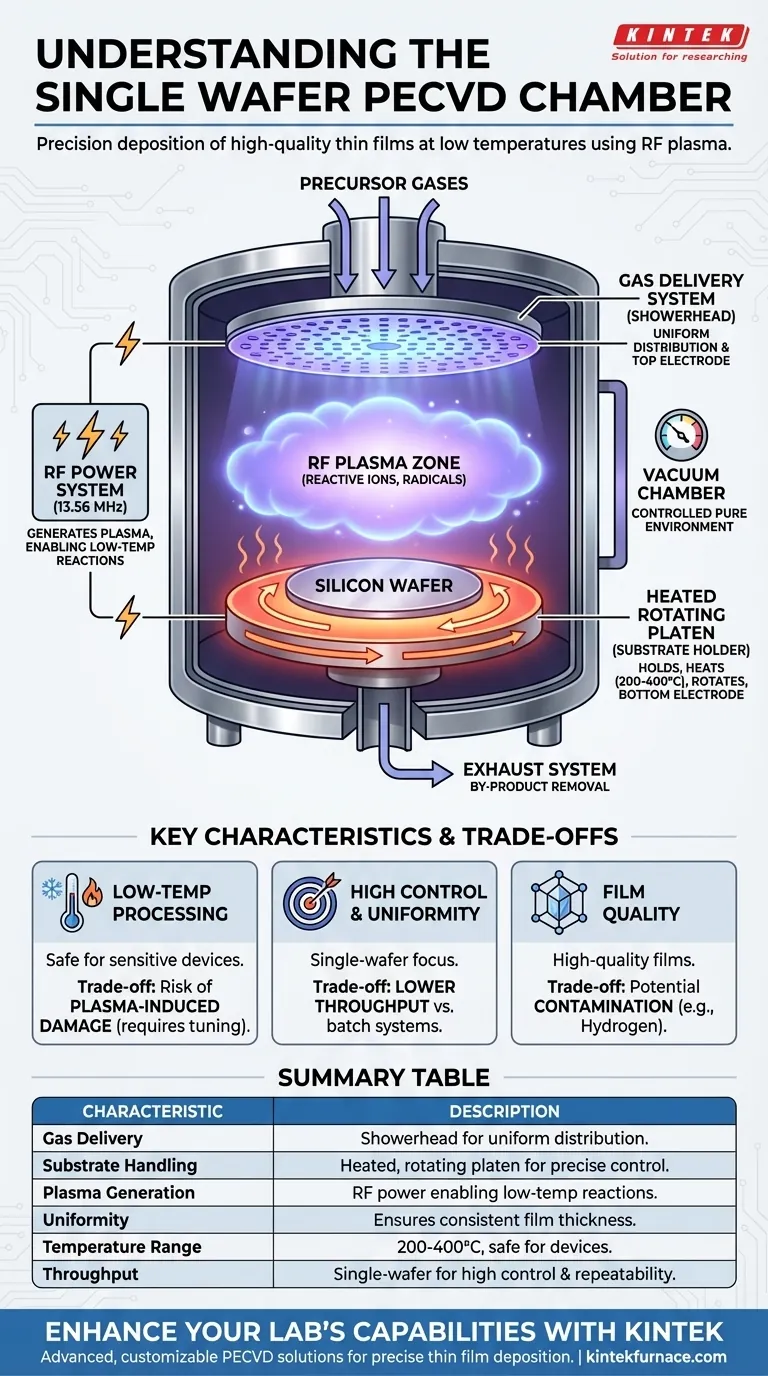

En esencia, una cámara PECVD de oblea única es un entorno de vacío diseñado con precisión para depositar películas delgadas de alta calidad sobre un solo sustrato a bajas temperaturas. Sus características clave incluyen una "ducha" (showerhead) para la entrega uniforme de gas, un plato calentado y a menudo giratorio para sostener la oblea, y una fuente de energía de radiofrecuencia (RF) para generar plasma. Este diseño prioriza la uniformidad y el control sobre el proceso de deposición en una oblea individual.

El diseño fundamental de una cámara PECVD de oblea única gira en torno a un solo principio: utilizar plasma generado por RF para proporcionar la energía para las reacciones químicas. Esto permite la deposición de películas de alta calidad a temperaturas lo suficientemente bajas como para ser seguras para dispositivos electrónicos sensibles y completamente fabricados, una tarea no posible con métodos de alta temperatura como el LPCVD.

Los Componentes Principales y Su Función

Para entender la cámara, debe comprender cómo sus componentes trabajan juntos para crear un entorno de plasma controlado. Cada parte tiene un propósito específico para lograr una deposición uniforme y a baja temperatura.

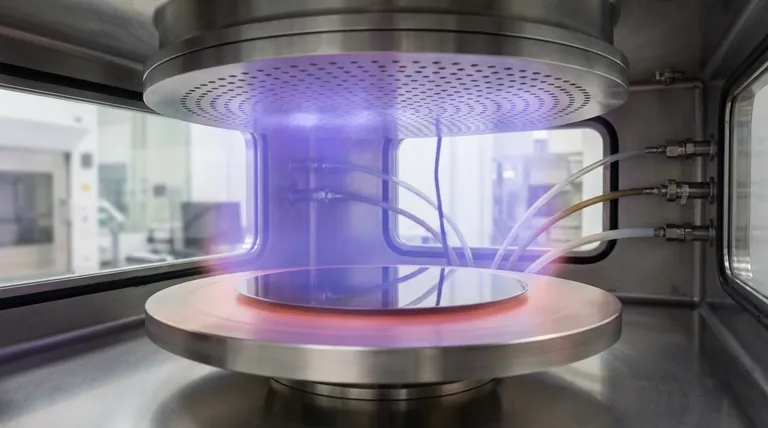

La Cámara de Vacío

La cámara en sí está típicamente hecha de acero inoxidable con una puerta de carga frontal para el acceso. Se bombea al vacío para eliminar gases atmosféricos y contaminantes, creando un ambiente puro para la química de deposición. A menudo se incluye una ventana de observación para el monitoreo del proceso.

El Sistema de Suministro de Gas (Ducha)

Los gases precursores se introducen en la cámara a través de una ducha (showerhead). Este componente es una característica de diseño crítica, que se asemeja a una ducha literal con muchos pequeños orificios.

Su función principal es distribuir los gases reactivos de manera uniforme por toda la superficie de la oblea, lo cual es esencial para lograr un espesor de película uniforme. En muchos diseños, esta ducha también sirve como electrodo superior para el sistema de potencia de RF.

El Soporte del Sustrato (Plato)

La oblea de silicio u otro sustrato descansa sobre un plato calentado, también llamado chuck o soporte de muestra. Este componente tiene tres funciones clave:

- Sujeción: Asegura la oblea en su lugar.

- Calentamiento: Calienta la oblea a una temperatura de proceso específica y altamente controlada (p. ej., 200-400 °C), que es significativamente menor que en los métodos sin plasma.

- Rotación: El plato a menudo gira a una velocidad lenta y controlada (p. ej., 1-20 rpm) para promediar aún más cualquier pequeña no uniformidad en el flujo de gas o la densidad del plasma.

En un sistema de plasma acoplado capacitivamente estándar, el plato también funciona como el electrodo inferior, o energizado.

El Sistema de Potencia RF

El sistema de potencia de radiofrecuencia (RF) es lo que le da el "mejorado por plasma" a PECVD. La energía de RF, típicamente a 13.56 MHz, se aplica entre la ducha y el plato.

Esta energía enciende los gases precursores, despojando electrones y creando un plasma —una nube reactiva de iones, radicales y electrones. Este plasma proporciona la energía de activación necesaria para que ocurran las reacciones químicas en la superficie de la oblea, eliminando la necesidad de temperaturas muy altas.

El Sistema de Escape

Los gases subproducto de la reacción química se eliminan de la cámara a través de un sistema de escape. Los puertos de escape suelen estar ubicados debajo del nivel de la oblea, lo que ayuda a dirigir el flujo de gas hacia abajo y lejos de la superficie del sustrato y a mantener la presión deseada en la cámara.

Entendiendo las Ventajas y Desventajas

Si bien la PECVD de oblea única es una técnica poderosa, es esencial comprender sus ventajas y desventajas inherentes. Ningún método es perfecto para todas las aplicaciones.

Daño Inducido por Plasma vs. Baja Temperatura

El principal beneficio de la PECVD es su procesamiento a baja temperatura, habilitado por el plasma. Sin embargo, los iones energéticos dentro de ese mismo plasma pueden bombardear la superficie de la oblea, causando potencialmente daños a capas de dispositivos electrónicos sensibles. Los ingenieros de procesos deben ajustar cuidadosamente la potencia de RF y la presión para minimizar este daño.

Rendimiento vs. Control

Como su nombre lo indica, un sistema de oblea única procesa un sustrato a la vez. Esto proporciona un control excepcional y repetibilidad de oblea a oblea. La desventaja es un menor rendimiento en comparación con los sistemas por lotes (como los hornos LPCVD) que pueden procesar docenas o cientos de obleas a la vez, aunque con menos control individual y a temperaturas mucho más altas.

Calidad y Contaminación de la Película

Debido a que las reacciones de PECVD ocurren a temperaturas más bajas y presiones más altas que otros métodos de CVD, las películas resultantes a veces pueden incorporar contaminantes, como hidrógeno de los gases precursores. Esto puede afectar las propiedades eléctricas o mecánicas de la película y debe manejarse mediante un cuidadoso desarrollo de la receta.

Tomando la Decisión Correcta para Su Aplicación

Su elección de tecnología de deposición debe estar impulsada por los requisitos específicos de su dispositivo o material.

- Si su enfoque principal es depositar películas en dispositivos sensibles a la temperatura: PECVD es la opción superior, ya que el plasma proporciona energía de reacción sin requerir calor que podría dañar las estructuras existentes.

- Si su enfoque principal es lograr la mayor uniformidad de película posible: Un sistema de oblea única con un plato giratorio y entrega de gas por ducha ofrece el mejor control para un sustrato único y de alto valor.

- Si su enfoque principal es la producción de alto volumen de películas simples: Un sistema de procesamiento por lotes puede ser más rentable, siempre que sus sustratos puedan soportar las temperaturas de proceso más altas.

Al comprender estas características y ventajas y desventajas fundamentales, puede determinar con confianza si un sistema PECVD de oblea única se alinea con sus objetivos técnicos y de fabricación.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Suministro de Gas | Ducha para una distribución uniforme de gases precursores |

| Manipulación del Sustrato | Plato calentado y giratorio para un control preciso de la oblea |

| Generación de Plasma | Sistema de potencia RF que permite reacciones a baja temperatura |

| Uniformidad | Asegura un espesor de película consistente en toda la oblea |

| Rango de Temperatura | Opera a 200-400 °C, seguro para dispositivos sensibles |

| Rendimiento | Procesamiento de oblea única para alto control y repetibilidad |

¡Mejore las capacidades de su laboratorio con las avanzadas soluciones PECVD de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como PECVD, CVD, Mufla, Tubo, Rotatorios y Hornos de Vacío y Atmósfera. Nuestra sólida capacidad de personalización garantiza que satisfacemos sus necesidades experimentales únicas para una deposición precisa de películas delgadas. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus procesos e impulsar la innovación.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores