Las características esenciales de los materiales refractarios para hornos rotatorios son alta resistencia mecánica, robusta resistencia a la corrosión química y una excepcional estabilidad térmica. Estas propiedades actúan conjuntamente para garantizar que el revestimiento del horno pueda soportar las intensas tensiones operativas de altas temperaturas, materiales abrasivos y un entorno químicamente agresivo, asegurando la durabilidad y el rendimiento a largo plazo del horno.

Elegir el material refractario adecuado no se trata solo de sobrevivir al duro entorno del horno. Es una decisión crítica que influye directamente en la eficiencia operativa del horno, el consumo de energía y la fiabilidad a largo plazo.

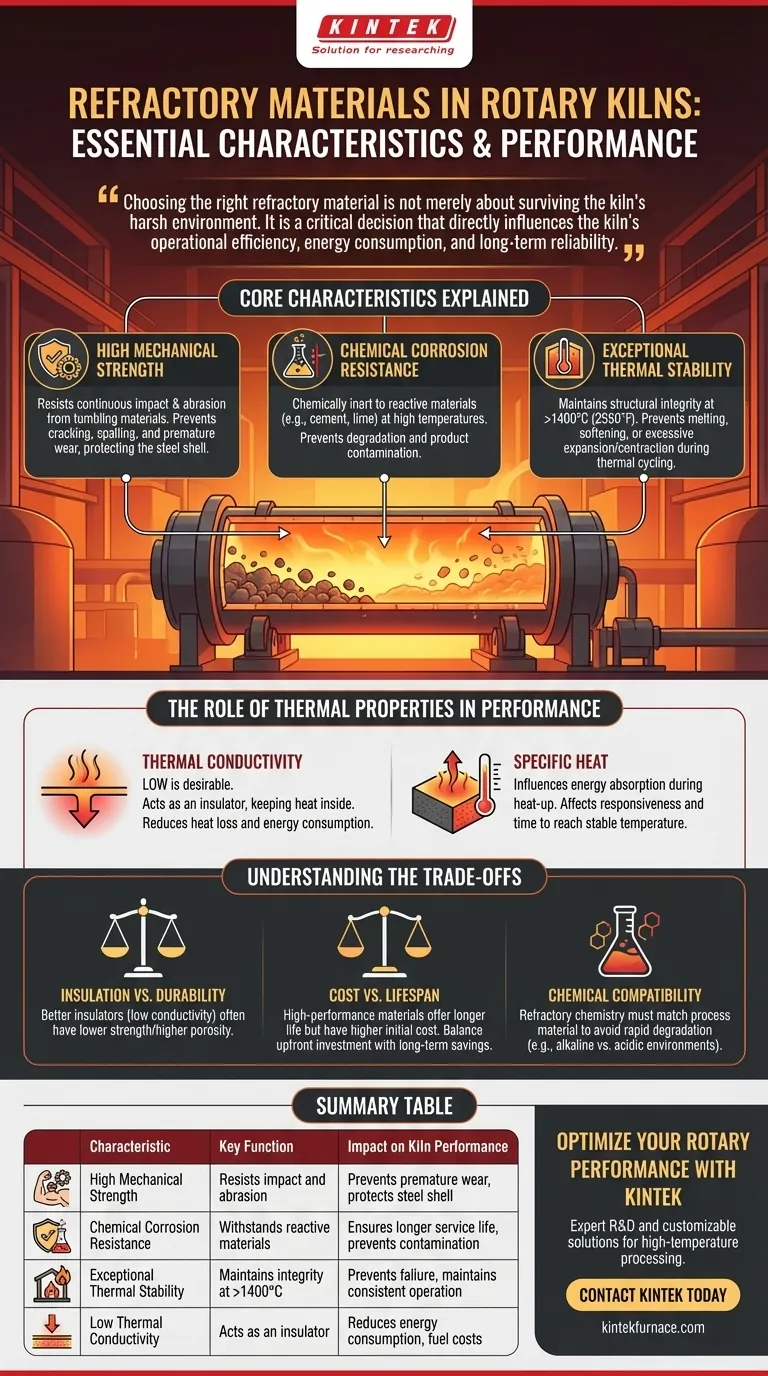

Características Principales Explicadas

El rendimiento de un horno rotatorio está fundamentalmente ligado a la calidad y idoneidad de su revestimiento refractario. Cada característica juega un papel específico en la protección de la carcasa de acero y la optimización del proceso interno.

Alta Resistencia Mecánica

Un horno rotatorio está en constante movimiento, volteando materiales pesados y abrasivos. El revestimiento refractario debe tener una alta resistencia mecánica para resistir el impacto y la abrasión continuos de esta carga.

Esta resistencia evita que el revestimiento se agriete, se desprenda o se desgaste prematuramente, lo que expondría la carcasa de acero del horno a altas temperaturas perjudiciales.

Resistencia a la Corrosión Química

Los materiales que se procesan, como el clínker de cemento o la cal, se vuelven químicamente reactivos a altas temperaturas. El refractario debe ser químicamente inerte a este entorno específico.

Esta resistencia a la corrosión previene reacciones químicas que degradarían el revestimiento refractario, asegurando una vida útil más larga y evitando la contaminación del producto final.

Excepcional Estabilidad Térmica

Los refractarios deben mantener su integridad estructural y resistencia a temperaturas de operación extremas, a menudo superiores a 1400 °C (2550 °F).

La estabilidad térmica asegura que el material no se derrita, ablande o expanda o contraiga excesivamente durante los ciclos de calentamiento y enfriamiento. Esta propiedad es crucial para prevenir fallos en el revestimiento y mantener condiciones operativas consistentes.

El Papel de las Propiedades Térmicas en el Rendimiento

Más allá de la simple supervivencia, las propiedades térmicas de un refractario impactan directamente en la eficiencia del horno. Cómo el revestimiento gestiona el calor es tan importante como su capacidad para resistirlo.

Conductividad Térmica

La conductividad térmica mide la eficacia con la que un material transfiere calor. Para un revestimiento refractario, una baja conductividad térmica es muy deseable.

Un revestimiento de baja conductividad actúa como un aislante, manteniendo el calor intenso dentro del horno donde se necesita para el proceso. Esto minimiza la pérdida de calor a través de la carcasa de acero, reduciendo directamente el consumo de energía y los costos de combustible.

Calor Específico

El calor específico se refiere a la cantidad de energía necesaria para elevar la temperatura de un material. El calor específico del revestimiento refractario influye en cuánta energía absorbe el propio revestimiento durante el calentamiento.

Si bien es una consideración secundaria a la conductividad, afecta la capacidad de respuesta del horno y el tiempo necesario para alcanzar la temperatura de operación estable.

Comprender las Compensaciones

Ningún material refractario es perfecto para todas las aplicaciones. El proceso de selección siempre implica equilibrar propiedades contrapuestas y aceptar ciertas compensaciones.

Aislamiento vs. Durabilidad

A menudo, los materiales que son excelentes aislantes (baja conductividad térmica) son más porosos y tienen menor resistencia mecánica.

Por el contrario, los refractarios muy densos y resistentes que resisten bien la abrasión pueden tener una mayor conductividad térmica, lo que provoca una mayor pérdida de calor. La elección depende de qué propiedad es más crítica para una zona específica del horno.

Costo vs. Vida Útil

Los materiales refractarios avanzados de alto rendimiento ofrecen una vida útil y una eficiencia superiores, pero conllevan un costo inicial significativo.

Los operadores deben equilibrar esta inversión inicial con los ahorros a largo plazo derivados de la reducción del tiempo de inactividad para revestimientos, un menor consumo de combustible y campañas de producción más consistentes.

Compatibilidad Química

Un refractario que es altamente resistente al entorno alcalino de un horno de cemento puede fallar rápidamente en el entorno ácido de otro proceso industrial.

No existe una solución universal. La composición química del refractario debe coincidir meticulosamente con la química del material que se procesa para evitar una degradación rápida.

Seleccionar el Refractario Adecuado para su Objetivo

Sus prioridades operativas dictarán qué características refractarias son más importantes para su horno.

- Si su principal objetivo es maximizar la eficiencia energética: Priorice refractarios con la menor conductividad térmica posible para minimizar la pérdida de calor a través de la carcasa del horno.

- Si su principal objetivo es extender la vida útil de la campaña: Seleccione materiales con la mayor resistencia mecánica y resistencia química probada a su material de proceso específico.

- Si su principal objetivo es la estabilidad del proceso: Elija un refractario con excelente estabilidad térmica para garantizar un rendimiento constante a través de fluctuaciones y ciclos de temperatura.

En última instancia, el revestimiento refractario óptimo es un sistema cuidadosamente equilibrado y adaptado a las demandas térmicas, químicas y mecánicas únicas de su proceso específico de horno rotatorio.

Tabla Resumen:

| Característica | Función Clave | Impacto en el Rendimiento del Horno |

|---|---|---|

| Alta Resistencia Mecánica | Resiste el impacto y la abrasión de los materiales que se voltean | Previene el desgaste prematuro del revestimiento y protege la carcasa de acero |

| Resistencia a la Corrosión Química | Resiste materiales de proceso reactivos a altas temperaturas | Asegura una vida útil más larga y previene la contaminación del producto |

| Excepcional Estabilidad Térmica | Mantiene la integridad a temperaturas extremas (>1400 °C) | Previene fallos en el revestimiento y mantiene la operación consistente |

| Baja Conductividad Térmica | Actúa como aislante para retener el calor dentro del horno | Reduce el consumo de energía y los costos de combustible |

Optimice el Rendimiento de su Horno Rotatorio con la Solución Refractaria Adecuada

Seleccionar el revestimiento refractario ideal es una decisión crítica que impacta directamente en la eficiencia, el consumo de energía y la fiabilidad a largo plazo de su horno. La elección correcta equilibra la resistencia mecánica, la resistencia química y las propiedades térmicas para adaptarse a las demandas específicas de su proceso.

KINTEK es su socio experto en procesamiento a alta temperatura. Respaldados por I+D y fabricación expertos, ofrecemos una gama de hornos de laboratorio avanzados, incluidos sistemas rotatorios y de vacío. Nuestras soluciones son personalizables para satisfacer sus necesidades únicas, asegurando que logre resultados superiores de procesamiento térmico.

Permita que nuestra experiencia lo guíe hacia una operación más eficiente y duradera.

Contacte a KINTEL hoy mismo para discutir su aplicación y descubrir cómo nuestras soluciones personalizadas de refractarios y hornos pueden mejorar su rendimiento y reducir los costos operativos.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión