En esencia, un horno de sinterización por prensado en caliente al vacío se utiliza para forjar materiales avanzados aplicando simultáneamente calor intenso y presión en un ambiente controlado y libre de oxígeno. Este proceso es fundamental para producir componentes de alta densidad y pureza a partir de materiales como cerámicas avanzadas, metales refractarios y compuestos en polvo para aplicaciones exigentes en los sectores aeroespacial, electrónico y de investigación.

El valor fundamental de esta tecnología es su capacidad para eliminar los huecos internos y prevenir la contaminación química durante la consolidación del material. Al aplicar presión mecánica mientras se calientan en el vacío, estos hornos crean materiales con densidad, resistencia y pureza superiores que a menudo son imposibles de lograr solo con el tratamiento térmico convencional.

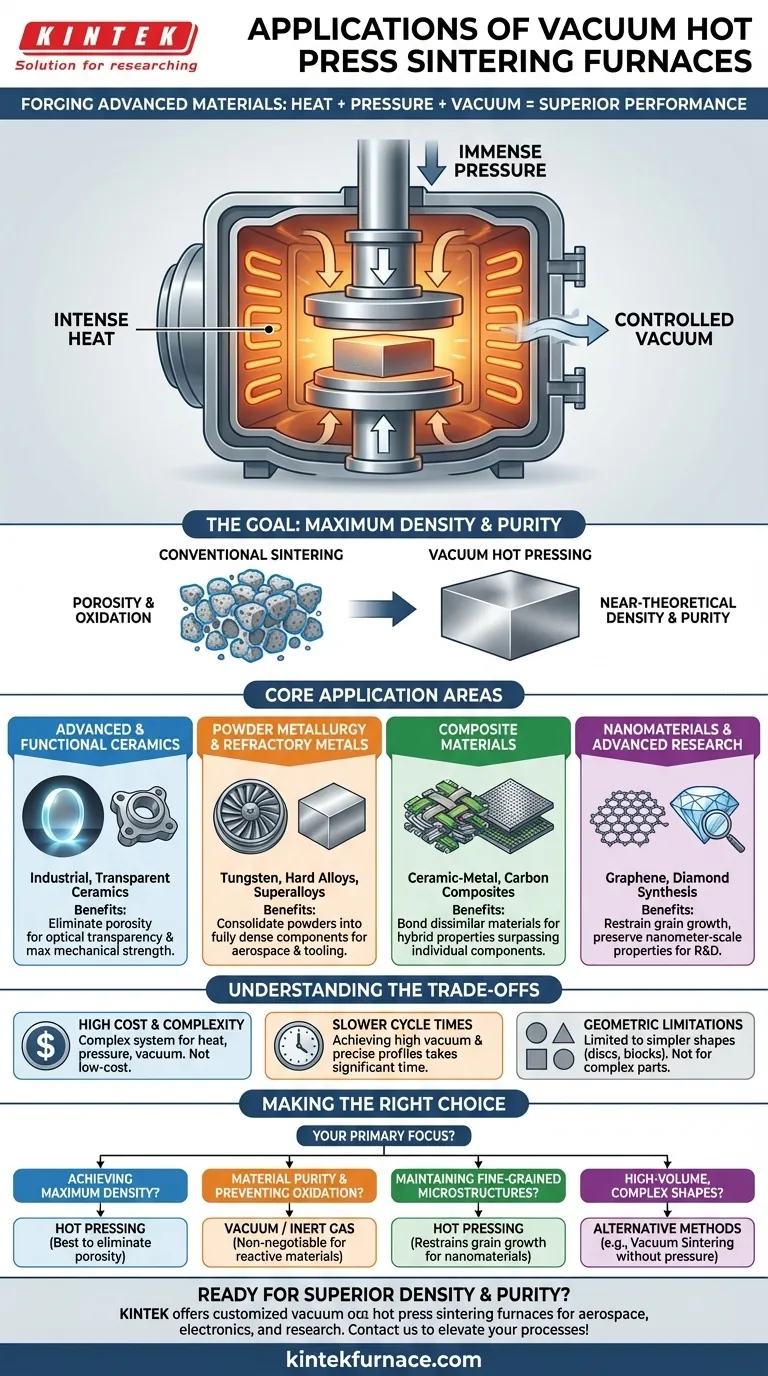

El Objetivo Fundamental: Lograr la Máxima Densidad y Pureza

Para comprender las aplicaciones, primero debe comprender el problema que resuelven estos hornos. El objetivo de la sinterización es tomar una colección de partículas finas y fusionarlas en una masa sólida y coherente.

El Papel del Calor y la Sinterización

La sinterización utiliza el calor para fomentar la difusión de los átomos a través de los límites de las partículas adyacentes, creando enlaces sólidos. Sin embargo, el calentamiento por sí solo a menudo deja pequeños huecos, o porosidad, que pueden debilitar significativamente el material final.

El Papel Crítico de la Presión

Aquí es donde el aspecto de "prensado en caliente" se vuelve esencial. Al aplicar una inmensa presión mecánica durante el calentamiento, el horno fuerza físicamente a las partículas a unirse, colapsando los poros que de otro modo permanecerían. Este proceso, conocido como consolidación, es clave para lograr una densidad teórica cercana.

El Papel Decisivo del Vacío

Calentar materiales reactivos al aire libre provoca oxidación, lo que contamina el material y degrada sus propiedades. Al realizar el proceso en un alto vacío o en una atmósfera de gas inerte protectora, el horno elimina el oxígeno y otros elementos reactivos, asegurando que el producto final tenga una pureza excepcional.

Áreas de Aplicación Centrales

La capacidad única de combinar calor, presión y un ambiente limpio hace que el prensado en caliente al vacío sea indispensable para el desarrollo y la producción de una clase específica de materiales de alto rendimiento.

Cerámicas Avanzadas y Funcionales

Estos hornos se utilizan para producir cerámicas industriales, cerámicas transparentes y otras variantes funcionales. La presión es esencial para eliminar los últimos vestigios de porosidad, lo cual es fundamental para lograr la transparencia óptica deseada o la máxima resistencia mecánica.

Metalurgia de Polvos y Metales Refractarios

Materiales como el tungsteno, las aleaciones duras y las superaleaciones se procesan a partir de su forma de polvo. El prensado en caliente consolida estos polvos metálicos en bloques completamente densos o formas simples con propiedades mecánicas que cumplen con las demandas extremas de los componentes de motores aeroespaciales y herramientas de alto desgaste.

Materiales Compuestos

El prensado en caliente al vacío es un método principal para fabricar materiales compuestos de cerámica-metal y de carbono. El horno proporciona las condiciones ideales para unir estos materiales disímiles, creando un híbrido con propiedades combinadas que superan a las de sus componentes individuales.

Nanomateriales e Investigación Avanzada

Para los investigadores, una ventaja clave es la capacidad del horno para restringir el crecimiento de los granos cristalinos. La combinación de temperaturas inferiores al punto de fusión y presión permite la densificación sin permitir que los pequeños granos a nanoescala se vuelvan más gruesos, preservando sus propiedades únicas. Esto lo hace vital para I+D, síntesis de grafeno y síntesis de diamantes.

Comprender las Compensaciones

Aunque es potente, el prensado en caliente al vacío no es una solución universal. Sus beneficios conllevan limitaciones inherentes que lo hacen adecuado para desafíos específicos.

Alto Costo y Complejidad

Un sistema que gestiona alta temperatura, alta presión y alto vacío simultáneamente es complejo y costoso de adquirir, operar y mantener. No es un método de fabricación de bajo costo.

Tiempos de Ciclo Más Lentos

Lograr un alto vacío y ejecutar un perfil de calentamiento y enfriamiento controlado con precisión requiere una cantidad significativa de tiempo. En comparación con los hornos atmosféricos, el rendimiento de una prensa en caliente es considerablemente menor.

Limitaciones Geométricas

La necesidad de aplicar presión uniforme significa que el prensado en caliente generalmente se limita a producir geometrías más simples, como discos, bloques y cilindros. No es adecuado para crear las formas altamente complejas posibles con métodos como el moldeo por inyección de metales.

Tomar la Decisión Correcta para su Objetivo

La selección del proceso correcto depende completamente de los requisitos de uso final de su material.

- Si su enfoque principal es lograr una densidad cercana a la teórica: El prensado en caliente es la opción superior, ya que la presión aplicada es la forma más efectiva de eliminar la porosidad interna.

- Si su enfoque principal es la pureza del material y prevenir la oxidación: El ambiente de vacío o gas inerte no es negociable, lo que hace que este horno sea ideal para metales reactivos y cerámicas avanzadas.

- Si su enfoque principal es mantener microestructuras de grano fino: El control preciso ofrecido por el prensado en caliente ayuda a restringir el crecimiento del grano, lo cual es esencial para el desarrollo de nanomateriales avanzados.

- Si su enfoque principal es la producción de alto volumen de formas complejas: Debe investigar métodos alternativos como la sinterización al vacío sin presión, que permite geometrías más intrincadas.

En última instancia, la sinterización por prensado en caliente al vacío es la solución definitiva cuando el rendimiento y la pureza de su material no pueden verse comprometidos.

Tabla Resumen:

| Área de Aplicación | Materiales Clave | Beneficios Principales |

|---|---|---|

| Cerámicas Avanzadas | Cerámicas industriales, transparentes | Alta densidad, resistencia, transparencia |

| Metalurgia de Polvos | Tungsteno, aleaciones duras, superaleaciones | Densidad total, propiedades mecánicas extremas |

| Materiales Compuestos | Compuestos de cerámica-metal, de carbono | Propiedades híbridas, unión fuerte |

| Nanomateriales e Investigación | Grafeno, diamante, materiales de grano fino | Restricción del crecimiento de grano, propiedades únicas a nanoescala |

¿Listo para lograr una densidad y pureza superiores del material para su laboratorio? KINTEK se especializa en soluciones de hornos avanzados de alta temperatura, incluidos los hornos de sinterización por prensado en caliente al vacío, adaptados para los sectores aeroespacial, electrónico y de investigación. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para conversar sobre cómo nuestros Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Nuestros Sistemas CVD/PECVD pueden elevar sus procesos.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%