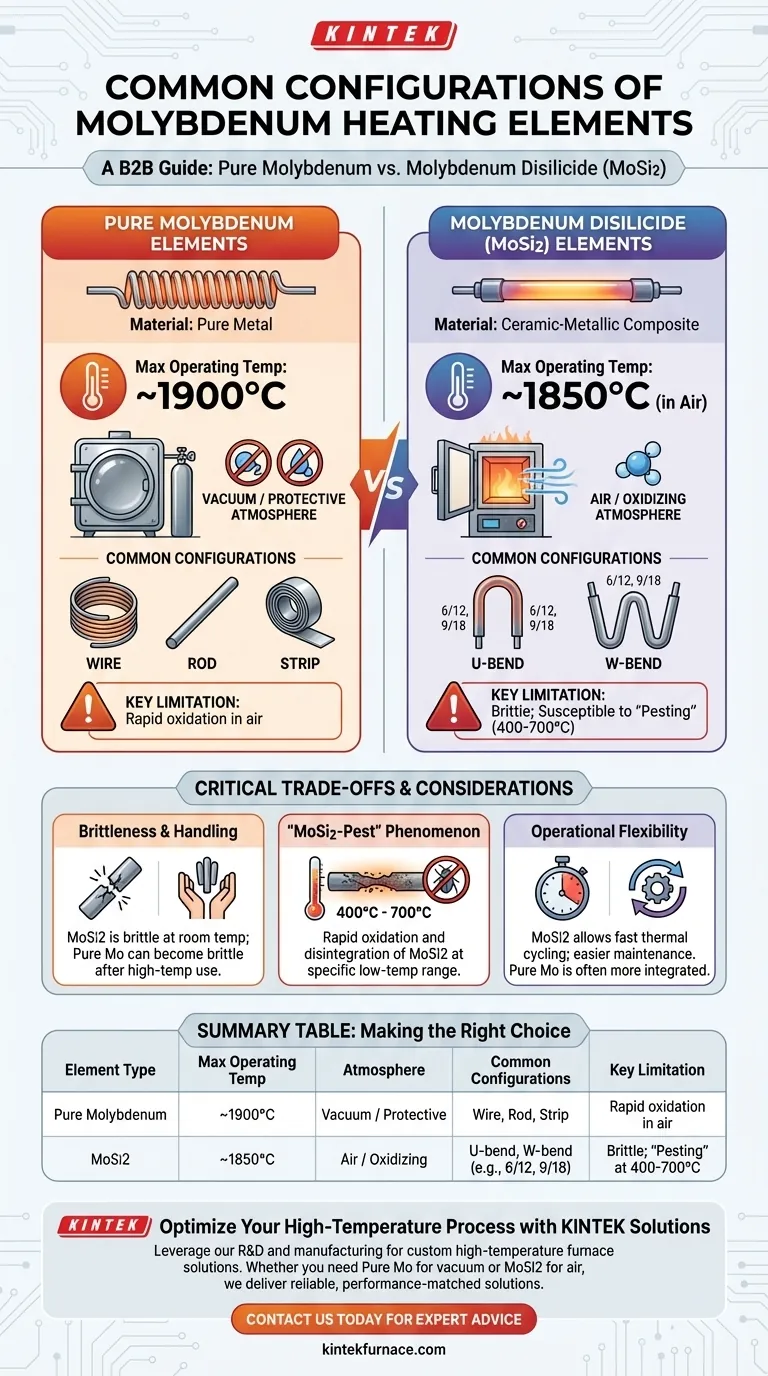

En la práctica, los elementos calefactores de molibdeno se presentan en dos categorías distintas que dictan su forma y función. Si bien las configuraciones físicas básicas son alambre, varilla y tira para el molibdeno puro, la distinción más crítica es entre los elementos de molibdeno puro y los de disiliciuro de molibdeno (MoSi2), que se eligen en función de la temperatura de funcionamiento y la atmósfera del horno.

La decisión fundamental no es sobre la forma física del elemento, sino sobre la adaptación del material al entorno operativo. El molibdeno puro es el estándar para hornos de vacío de alta temperatura, mientras que el disiliciuro de molibdeno (MoSi2) es la opción para aplicaciones de temperatura extrema en atmósferas oxidantes como el aire.

Comprender los dos tipos principales

Para seleccionar la configuración correcta, primero debe comprender las diferencias fundamentales entre los dos tipos principales de elementos calefactores a base de molibdeno. No son intercambiables.

Elementos de molibdeno puro

Los elementos de molibdeno puro son valorados por su alta resistencia mecánica y un punto de fusión muy alto de 2623 °C. Esto permite temperaturas de funcionamiento máximas de alrededor de 1900 °C.

Estos elementos se fabrican con mayor frecuencia en formas simples y versátiles como alambre, varilla y tira. Esto permite configuraciones personalizadas dentro de un horno.

Su principal limitación es la susceptibilidad a la oxidación. Deben utilizarse en vacío o en una atmósfera protectora y reductora. La exposición al oxígeno a altas temperaturas los destruirá rápidamente.

Elementos de disiliciuro de molibdeno (MoSi2)

El MoSi2 es un compuesto cerámico-metálico, no un metal puro. Está diseñado específicamente por su excepcional resistencia a la oxidación a temperaturas extremas.

Estos elementos cuentan con las temperaturas de funcionamiento más altas, alcanzando hasta 1850 °C en aire. Tienen una resistencia estable durante su vida útil, lo que permite utilizar elementos nuevos y viejos juntos.

Los elementos de MoSi2 suelen venir en formas preformadas, a menudo con una curva en "U" o "W", y se especifican mediante códigos de diámetro como 6/12 o 9/18.

Adaptar el elemento al entorno

El éxito o el fracaso de su sistema de calefacción depende totalmente de la elección del elemento que pueda sobrevivir a sus condiciones operativas previstas.

El papel crítico de la atmósfera

Este es el factor más importante. Si su proceso se lleva a cabo en vacío o en una atmósfera controlada de hidrógeno/gas inerte, debe utilizar molibdeno puro.

Si su horno funciona en aire u otro entorno oxidante, debe utilizar disiliciuro de molibdeno (MoSi2).

Consideraciones sobre el rango de temperatura

El molibdeno puro es excelente para procesos de temperatura moderada a alta, como el endurecimiento y la soldadura fuerte, que operan típicamente hasta 1900 °C.

El MoSi2 sobresale en el extremo superior del espectro, con temperaturas de aplicación típicas que comienzan alrededor de 1200 °C y llegan hasta 1850 °C.

Comprender las compensaciones y limitaciones

Ningún material es perfecto. Reconocer las debilidades inherentes de cada tipo es fundamental para un funcionamiento fiable y para evitar fallos costosos.

Fragilidad y manipulación

Ambos materiales requieren una manipulación cuidadosa. El MoSi2 es muy frágil a temperatura ambiente y puede dañarse fácilmente durante la instalación.

El molibdeno puro mantiene una buena resistencia, pero puede volverse quebradizo si se opera por encima de su temperatura máxima recomendada.

El fenómeno del 'Pest' del MoSi2

Este es un modo de fallo crítico exclusivo de los elementos de MoSi2. En un rango de temperatura baja específico (aproximadamente de 400 °C a 700 °C), el material puede oxidarse rápidamente y desintegrarse en polvo.

Los hornos que utilizan elementos de MoSi2 deben programarse para calentarse o enfriarse rápidamente a través de este rango de temperatura para evitar el 'pesting' (enfermedad del siliciuro).

Flexibilidad operativa

El MoSi2 ofrece importantes ventajas operativas. Su resistencia estable permite ciclos térmicos rápidos, y los elementos fallidos a menudo se pueden reemplazar mientras el horno aún está caliente.

Los elementos de molibdeno puro son menos tolerantes y, por lo general, forman parte de un diseño de horno más integrado, lo que hace que el reemplazo sea más complicado.

Tomar la decisión correcta para su aplicación

Sus requisitos de proceso le indicarán directamente el tipo de elemento correcto.

- Si su enfoque principal son los procesos de vacío o atmósfera controlada: El molibdeno puro en forma de alambre, varilla o tira es el estándar de la industria por su resistencia y capacidad de alta temperatura.

- Si su enfoque principal son las aplicaciones de horno de aire a temperatura extrema (más de 1200 °C): El disiliciuro de molibdeno (MoSi2) es la única opción viable debido a su resistencia a la oxidación.

- Si su enfoque principal es el tiempo de actividad operativa y la larga vida útil en aire: El MoSi2 proporciona la vida útil inherente más larga y permite un mantenimiento más fácil, como mezclar elementos viejos y nuevos.

En última instancia, seleccionar el elemento correcto consiste en elegir el material diseñado para sobrevivir a su entorno térmico y atmosférico específico.

Tabla de resumen:

| Tipo de elemento | Temp. operativa máx. | Atmósfera | Configuraciones comunes | Limitación clave |

|---|---|---|---|---|

| Molibdeno puro | ~1900°C | Vacío / Protector | Alambre, Varilla, Tira | Oxidación rápida en aire |

| Disiliciuro de molibdeno (MoSi2) | ~1850°C | Aire / Oxidante | Curva en U, Curva en W (ej. 6/12, 9/18) | Frágil; susceptible al 'pesting' a 400-700°C |

Optimice su proceso de alta temperatura con las soluciones KINTEK

Elegir entre elementos calefactores de molibdeno puro y disiliciuro de molibdeno es fundamental para el rendimiento y la longevidad de su horno. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus requisitos únicos.

Nuestra línea de productos incluye Hornos de Mufla, Hornos de Tubo y Hornos de Vacío y Atmósfera, todos diseñados con las capacidades de personalización profundas necesarias para adaptarse con precisión a sus condiciones térmicas y atmosféricas específicas. Ya sea que necesite la resistencia del molibdeno puro para aplicaciones de vacío o la resistencia a temperaturas extremas del MoSi2 para atmósferas de aire, podemos ofrecerle una solución fiable y de alto rendimiento.

Permita que nuestros expertos le ayuden a seleccionar la configuración de elemento calefactor perfecta para su laboratorio.

Contáctenos hoy para discutir su aplicación y descubrir cómo la experiencia de KINTEK puede mejorar la eficiencia y fiabilidad de su proceso.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento