En esencia, un horno de reducción térmica al vacío realiza dos funciones críticas y simultáneas para extraer magnesio metálico de materiales como la szaibelyita o el lodo de boro. Proporciona la alta temperatura necesaria para impulsar la reducción química del óxido de magnesio y crea un entorno de alto vacío para separar físicamente el producto de magnesio recién formado de la escoria restante.

El propósito principal del horno no es solo facilitar una reacción química, sino alterar fundamentalmente las propiedades físicas del producto —específicamente, el punto de ebullición del magnesio— para hacer que un proceso de separación, de otro modo difícil, sea eficiente y efectivo.

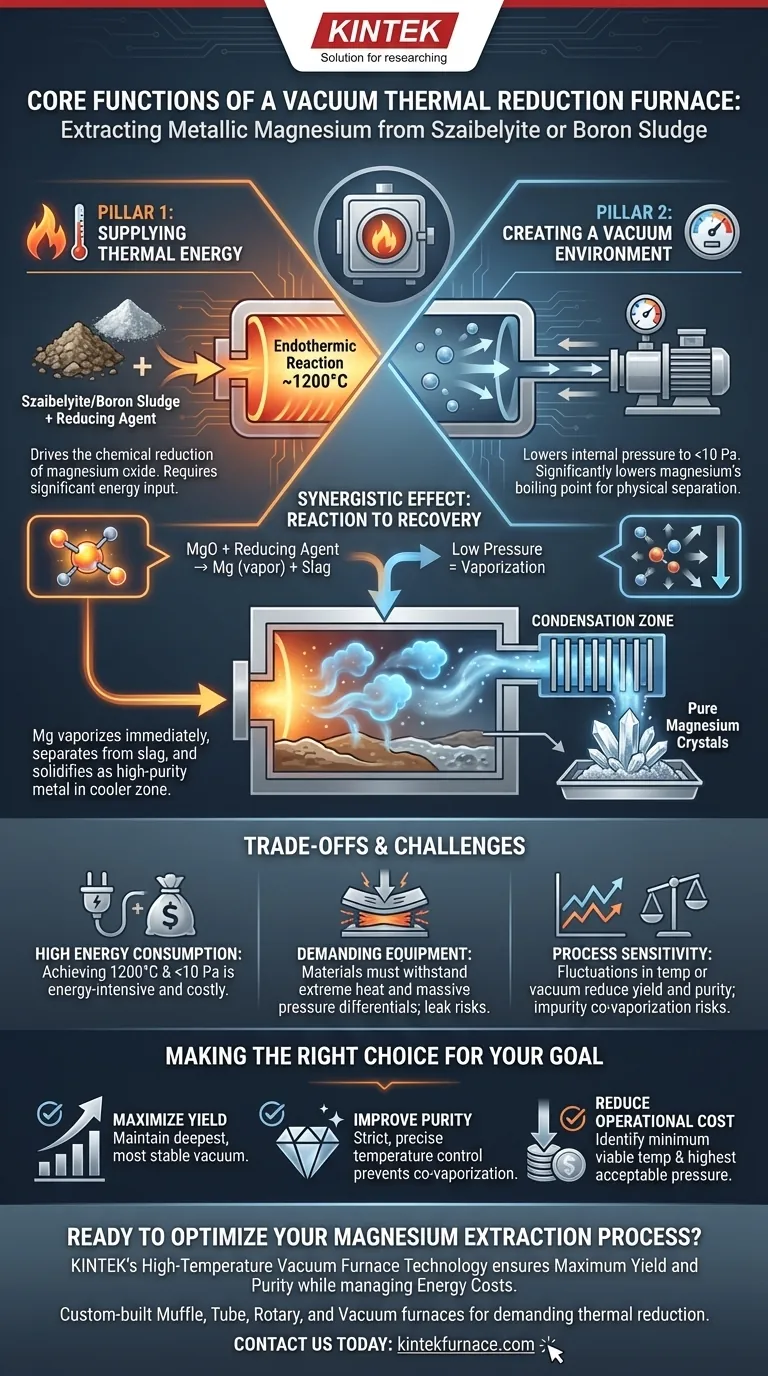

Los Pilares Gemelos de la Extracción de Magnesio

Todo el proceso depende de la capacidad del horno para gestionar con precisión dos condiciones ambientales: calor y presión. Estas dos funciones trabajan en conjunto tanto para crear el magnesio como para purificarlo de inmediato.

Función 1: Suministro de Energía Térmica para la Reducción

La conversión del óxido de magnesio (la forma de magnesio en el material de origen) en magnesio metálico es una reacción endotérmica. Esto significa que requiere una entrada de energía significativa y continua para proceder.

El horno proporciona esta energía calentando la materia prima y un agente reductor (como silicio o aluminio) a temperaturas de alrededor de 1200 °C. Este calor intenso proporciona la energía de activación necesaria para que la reacción química ocurra a una velocidad viable.

Función 2: Creación de un Vacío para la Separación Física

Esta es la función más crítica para lograr la separación. A presión atmosférica normal, el magnesio metálico tiene un punto de ebullición muy alto. Sin embargo, las bombas de vacío del horno reducen la presión interna a menos de 10 Pa, un vacío casi perfecto.

Esta drástica caída de presión reduce significativamente el punto de ebullición del magnesio. En estas condiciones, tan pronto como el magnesio metálico se forma por la reacción química, se vaporiza inmediatamente a la temperatura de operación.

El Efecto Sinergético: De la Reacción a la Recuperación

La combinación de estas dos funciones crea un ciclo de producción altamente eficiente. El calor impulsa la reacción y el vacío asegura que el producto cambie de estado inmediatamente de sólido/líquido a gas (vapor).

Este vapor de magnesio es físicamente distinto de la escoria sólida y líquida restante (que contiene boro, silicio y otras impurezas). El vapor viaja naturalmente a un área más fría del horno, la zona de condensación, donde se enfría y solidifica en un depósito de magnesio cristalino de alta pureza, separado eficazmente del material de desecho.

Comprender las Compensaciones y los Desafíos

Si bien es efectivo, este proceso es exigente y requiere un control cuidadoso. Las funciones del horno presentan desafíos operativos inherentes que deben gestionarse.

Alto Consumo de Energía

Lograr y mantener tanto una temperatura de 1200 °C como un vacío por debajo de 10 Pa es extremadamente intensivo en energía. Esto representa un costo operativo principal y un desafío de ingeniería significativo.

Requisitos Exigentes del Equipo

El horno debe construirse con materiales que puedan soportar temperaturas extremas y al mismo tiempo mantener la integridad estructural bajo un diferencial de presión externa masivo. Cualquier fuga o falla de material causaría una pérdida catastrófica del entorno de vacío.

Sensibilidad del Proceso

La eficiencia de la extracción es muy sensible a las fluctuaciones tanto de temperatura como de presión. Un vacío inestable o un calentamiento inconsistente pueden provocar menores rendimientos, reacciones incompletas y una pureza del producto reducida, ya que otros elementos también podrían comenzar a vaporizarse si la temperatura es demasiado alta.

Tomando la Decisión Correcta para su Objetivo

Optimizar el funcionamiento del horno depende completamente de su objetivo principal, ya sea maximizar la producción, la pureza o la eficiencia.

- Si su enfoque principal es maximizar el rendimiento: Mantener el vacío más profundo y estable posible es fundamental para garantizar que la cantidad máxima de magnesio se vaporice para su recolección.

- Si su enfoque principal es mejorar la pureza: El control estricto y preciso de la temperatura es primordial para evitar la co-vaporización de impurezas que tienen presiones de vapor similares al magnesio.

- Si su enfoque principal es reducir el costo operativo: El objetivo es identificar la temperatura mínima viable y la presión aceptable más alta (menor vacío) que aún logre la eficiencia de separación deseada.

En última instancia, dominar la interacción precisa entre temperatura y presión es la clave para lograr una recuperación de magnesio eficiente y pura con esta tecnología.

Tabla Resumen:

| Función | Propósito | Condición Clave |

|---|---|---|

| Energía Térmica | Impulsa la reducción química del óxido de magnesio. | ~1200 °C |

| Entorno de Vacío | Reduce el punto de ebullición del magnesio para la separación física. | Presión < 10 Pa |

| Efecto Sinergético | El magnesio se vaporiza y se recolecta como cristales puros. | El vapor viaja a una zona de condensación |

¿Listo para optimizar su proceso de extracción de magnesio?

En KINTEK, comprendemos el equilibrio crítico entre la temperatura y la presión de vacío necesarias para una recuperación de metales eficiente y de alta pureza. Nuestra experiencia en tecnología de hornos de vacío de alta temperatura garantiza que su operación logre el máximo rendimiento y pureza mientras gestiona los costos de energía.

Nuestros hornos Muffle, de Tubo, Rotatorios y de Vacío, construidos a medida, incluidos sistemas CVD especializados, están diseñados para cumplir con los exigentes requisitos de los procesos de reducción térmica. Respaldados por I+D y fabricación expertas, ofrecemos soluciones adaptadas a sus objetivos únicos de materiales y producción.

Contáctenos hoy mismo para discutir cómo un horno KINTEK puede mejorar las capacidades de su laboratorio o planta piloto. Póngase en contacto a través de nuestro formulario de contacto para hablar con un experto.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento