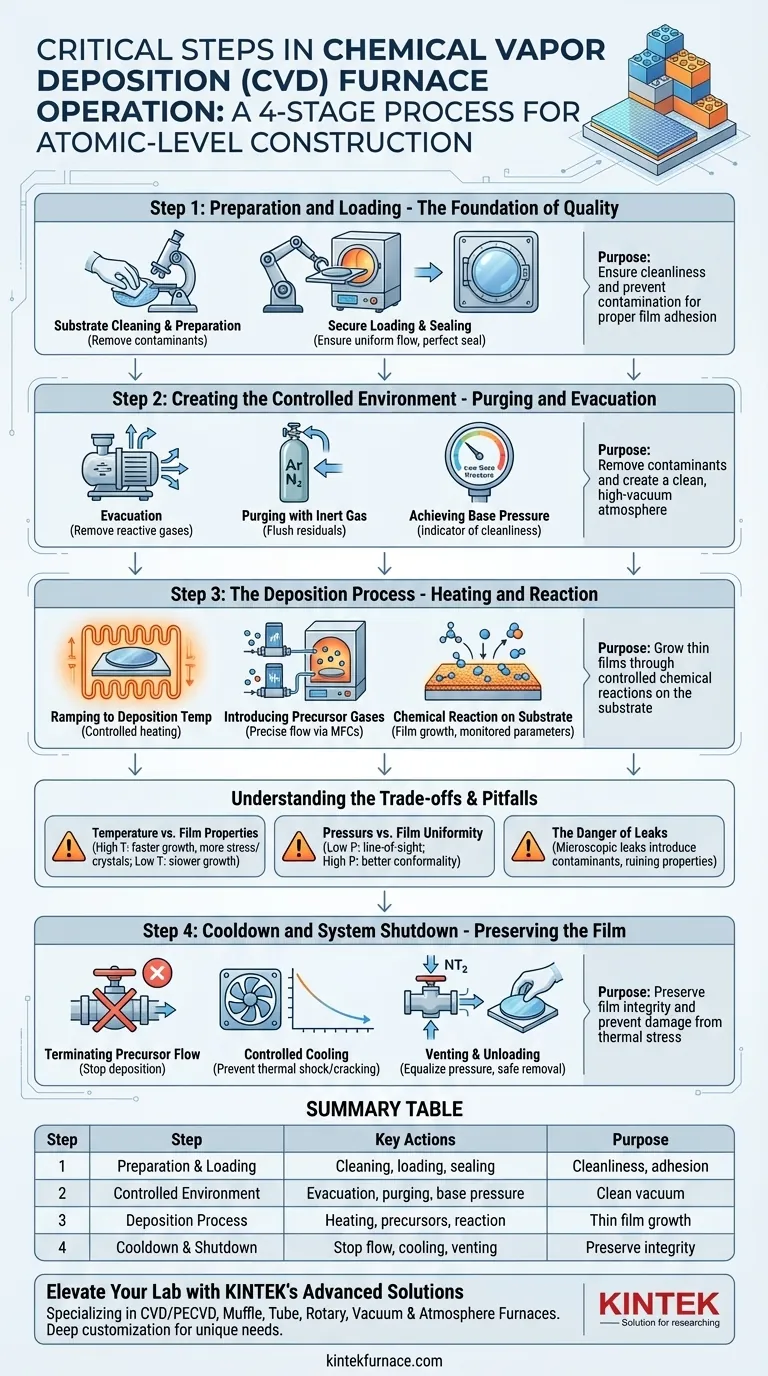

En esencia, la operación de un horno de deposición química de vapor (CVD) es un proceso de cuatro etapas diseñado para la construcción a nivel atómico. Comienza con la preparación de la cámara y el sustrato, luego se crea un ambiente altamente controlado y ultralimpio. A esto le sigue la deposición real, donde el calor y los gases precursores reaccionan para crecer una película delgada, y concluye con un cuidadoso enfriamiento y apagado para preservar el material recién creado.

El éxito de la deposición química de vapor depende menos de la reacción química en sí y más del control meticuloso del ambiente —vacío, temperatura y flujo de gas— en cada etapa. Un fallo en la preparación o el control en cualquier paso comprometerá directamente la calidad e integridad de la película delgada final.

Paso 1: Preparación y Carga - La Base de la Calidad

Esta fase inicial consiste en preparar el escenario para una deposición exitosa. Cualquier descuido aquí invariablemente conducirá a defectos en la película final.

Limpieza y Preparación del Sustrato

Antes que nada, el sustrato —el material sobre el cual se cultivará la película— debe estar impecablemente limpio. Cualquier polvo microscópico, aceites u óxidos actuará como una barrera o un punto de contaminación, impidiendo la adhesión adecuada de la película y creando defectos.

Esto a menudo implica un proceso de limpieza química de varios pasos, seguido de un manejo cuidadoso en un ambiente limpio para evitar la recontaminación antes de que entre en el horno.

Carga y Sellado Seguros

El sustrato limpio se carga cuidadosamente en la cámara del horno. Su posición y orientación son críticas para asegurar el flujo uniforme de gases a través de su superficie, lo que impacta directamente la uniformidad de la película depositada.

Una vez cargada, la puerta del horno debe sellarse perfectamente. Un sellado adecuado es esencial para lograr el alto vacío requerido para el proceso y evitar que los contaminantes atmosféricos se filtren en la cámara durante la operación.

Paso 2: Creación del Ambiente Controlado - Purga y Evacuación

Con el sustrato dentro, el siguiente objetivo es eliminar el aire ambiente y reemplazarlo con una atmósfera gestionada con precisión.

El Papel del Sistema de Vacío

El proceso comienza evacuando la cámara usando una serie de bombas de vacío. Una bomba mecánica o de "desbaste" primero elimina la mayor parte del aire. Luego, una bomba de alto vacío, como una bomba turbomolecular o de difusión, toma el relevo para alcanzar una presión mucho más baja.

El propósito es eliminar gases reactivos como el oxígeno y el vapor de agua, que interferirían con la reacción química deseada y contaminarían la película.

Purga con Gas Inerte

Para eliminar aún más los contaminantes residuales, la cámara a menudo se "purga" rellenándola con un gas inerte de alta pureza, como argón (Ar) o nitrógeno (N₂), y luego evacuándola de nuevo. Este ciclo puede repetirse varias veces.

Lograr la Presión Base

El sistema se bombea hasta su "presión base", la presión más baja posible antes de introducir los gases de proceso. Esta presión es un indicador clave de la limpieza de la cámara y la integridad del sello. Una buena presión base baja es un requisito previo para el crecimiento de películas de alta calidad.

Paso 3: El Proceso de Deposición - Calentamiento y Reacción

Esta es la fase activa donde la película delgada se construye realmente, molécula por molécula.

Elevación a la Temperatura de Deposición

El horno comienza a calentar el sustrato a la temperatura de deposición objetivo. Esto se hace a través de una "rampa" controlada para evitar el choque térmico, que podría agrietar el sustrato u otros componentes del horno.

Introducción de Gases Precursores

Una vez a la temperatura, los gases precursores se introducen en la cámara. Estos son los "bloques de construcción" gaseosos de la película. Sus caudales se controlan con extrema precisión mediante Controladores de Flujo Másico (MFC).

La presión dentro de la cámara se regula cuidadosamente durante este paso, ya que influye en cómo viajan y reaccionan las moléculas de gas.

La Reacción Química en el Sustrato

La alta temperatura proporciona la energía para que los gases precursores reaccionen o se descompongan en la superficie caliente del sustrato, formando una película delgada sólida y estable. Este proceso puede durar desde minutos hasta muchas horas, dependiendo del espesor deseado de la película. Durante todo este tiempo, todos los parámetros —temperatura, presión y flujos de gas— se monitorean continuamente.

Comprensión de los Compromisos y las Trampas

Lograr una película perfecta requiere equilibrar factores contrapuestos y evitar fallos comunes.

Temperatura vs. Propiedades de la Película

Las temperaturas más altas a menudo aumentan la tasa de deposición, pero también pueden provocar un mayor estrés en la película o estructuras cristalinas no deseadas. La temperatura óptima es un compromiso entre la velocidad de crecimiento y las propiedades del material deseadas.

Presión vs. Uniformidad de la Película

La presión de la cámara afecta el "camino libre medio" de las moléculas de gas. A presiones más bajas, las moléculas viajan en líneas más rectas, lo que puede conducir a un recubrimiento "directo". A presiones más altas, se producen más colisiones en fase gaseosa, lo que puede mejorar la uniformidad con la que la película recubre formas complejas.

El Peligro de las Fugas

Incluso una fuga microscópica en el sistema de vacío es un fallo crítico. Introducirá continuamente contaminantes como oxígeno y agua, que pueden incorporarse a la película, arruinando sus propiedades eléctricas, ópticas o mecánicas. El monitoreo constante de la presión de la cámara es esencial para detectar fugas.

Paso 4: Enfriamiento y Apagado del Sistema - Preservación de la Película

Los pasos finales son tan críticos como los primeros; un apagado incorrecto puede destruir el trabajo que acaba de completarse.

Finalización del Flujo de Precursor

La primera acción es cerrar el flujo de los gases precursores reactivos, deteniendo inmediatamente el proceso de deposición. El flujo de gas inerte a menudo se mantiene durante el enfriamiento inicial.

Enfriamiento Controlado

Luego, el horno se enfría de manera controlada. Un enfriamiento demasiado rápido puede inducir estrés térmico, lo que provoca que la película recién formada se agriete o se delamine del sustrato.

Ventilación y Descarga

Una vez que el horno se ha enfriado a una temperatura segura (normalmente cerca de la temperatura ambiente), la cámara debe volver a la presión atmosférica. Esto se hace "ventilando" o rellenando la cámara con un gas inerte como el nitrógeno.

Solo después de que la presión de la cámara se iguala con la atmósfera exterior, se puede abrir la puerta de forma segura y retirar el sustrato terminado.

Tomar la Decisión Correcta para su Proceso

Su enfoque operativo dependerá del objetivo específico de su ciclo de deposición.

- Si su enfoque principal es la calidad y pureza de la película: Concéntrese en una limpieza meticulosa del sustrato y en lograr la presión base más baja posible antes de que comience la deposición.

- Si su enfoque principal es la repetibilidad del proceso: Documente cada parámetro, incluidos los tiempos de bombeo, la presión base, las rampas de temperatura, los caudales de gas y los perfiles de enfriamiento para cada ejecución.

- Si su enfoque principal es la seguridad y la longevidad del equipo: Siga siempre los procedimientos de vacío adecuados, utilice rampas de calentamiento y enfriamiento controladas, y nunca intente abrir una cámara que esté bajo vacío o caliente.

Dominar esta secuencia de controles ambientales precisos transforma el proceso CVD de un arte en una ciencia de fabricación predecible y poderosa.

Tabla Resumen:

| Paso | Acciones Clave | Propósito |

|---|---|---|

| 1. Preparación y Carga | Limpieza del sustrato, carga segura, sellado | Asegurar la limpieza y prevenir la contaminación para una adhesión adecuada de la película |

| 2. Ambiente Controlado | Evacuación, purga con gas inerte, logro de la presión base | Eliminar contaminantes y crear una atmósfera limpia y de alto vacío |

| 3. Proceso de Deposición | Calentamiento a temperatura, introducción de gases precursores, monitoreo de reacciones | Crecer películas delgadas a través de reacciones químicas controladas en el sustrato |

| 4. Enfriamiento y Apagado | Finalización del flujo de gas, enfriamiento controlado, ventilación y descarga | Preservar la integridad de la película y prevenir daños por estrés térmico |

¿Listo para elevar las capacidades de su laboratorio con soluciones avanzadas de hornos de alta temperatura? KINTEK se especializa en proporcionar a diversos laboratorios equipos de vanguardia como sistemas CVD/PECVD, hornos de mufla, tubulares, rotativos, de vacío y de atmósfera. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una fuerte personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia de su proceso y la calidad de su película.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones