En esencia, la Deposición Química de Vapor (CVD) no es un único proceso, sino una familia de técnicas utilizadas para crear películas delgadas de alto rendimiento. Los diferentes tipos de CVD se distinguen principalmente por el método utilizado para suministrar energía a los precursores químicos, lo que dicta la temperatura del proceso, los tipos de materiales que se pueden depositar y los sustratos que se pueden recubrir. Las variaciones clave incluyen la CVD Térmica de alta temperatura, la CVD Asistida por Plasma (PECVD) de temperatura más baja y métodos especializados como la CVD de Filamento Caliente.

La idea crucial es que la selección de un "tipo" de CVD es una elección estratégica impulsada por la tolerancia al calor de su sustrato y las propiedades deseadas de la película. La diferencia fundamental entre los métodos radica en cómo activan la reacción química, ya sea con calor intenso, plasma energético u otra fuente de energía.

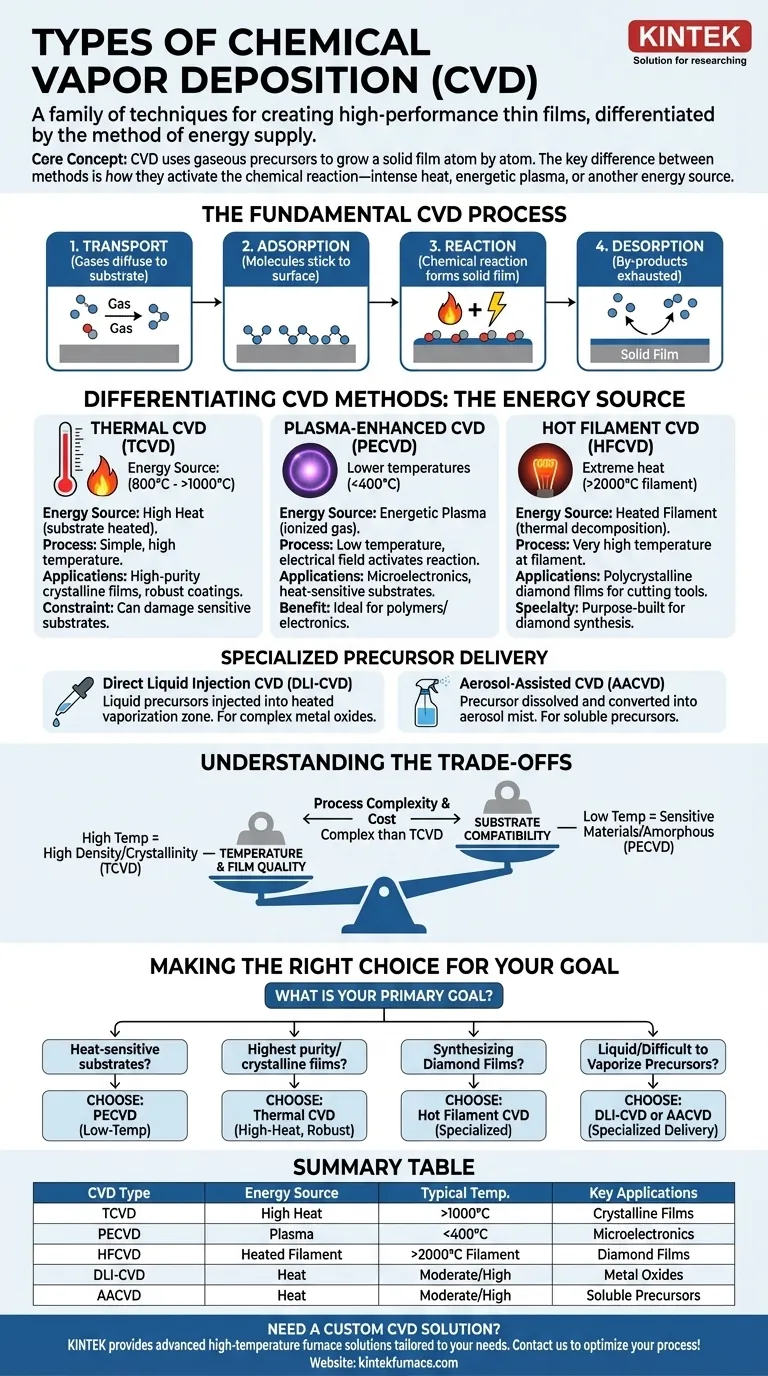

El Proceso Fundamental de CVD

Antes de explorar las variaciones, es esencial comprender los pasos universales que definen todos los procesos de CVD. Esta es una técnica basada en la superficie donde una película sólida crece átomo por átomo a partir de precursores gaseosos.

Las Cuatro Etapas Centrales

El proceso de deposición sigue consistentemente cuatro etapas principales:

- Transporte: Se introducen gases precursores en una cámara y se difunden hacia la superficie del sustrato.

- Adsorción: Las moléculas del gas precursor se adhieren a la superficie del sustrato.

- Reacción: Con suficiente energía (del calor o del plasma), ocurre una reacción química en la superficie, descomponiendo los precursores y formando la película sólida.

- Desorción: Los subproductos gaseosos de la reacción se desprenden de la superficie y son expulsados de la cámara.

Diferenciando los Métodos de CVD: La Fuente de Energía

El "tipo" de CVD se define por cómo suministra la energía necesaria para la reacción superficial en la etapa tres. Esta elección tiene profundas implicaciones para todo el proceso.

CVD Térmica (TCVD)

La CVD Térmica es la forma más clásica y sencilla. La energía requerida para descomponer los gases precursores proviene directamente de altas temperaturas, generalmente calentando el sustrato mismo a varios cientos o incluso más de mil grados Celsius.

Este método es robusto y capaz de producir películas cristalinas de muy alta pureza. Su principal limitación es el calor extremo, que puede dañar o destruir sustratos térmicamente sensibles como plásticos o ciertos componentes electrónicos.

CVD Asistida por Plasma (PECVD)

La PECVD supera las limitaciones de temperatura de la TCVD. En lugar de depender únicamente del calor, este método utiliza un campo eléctrico para generar plasma (un gas ionizado) dentro de la cámara de reacción.

Este plasma altamente energético proporciona la energía de activación para impulsar la reacción química. Esto permite que la deposición ocurra a temperaturas significativamente más bajas, haciendo que la PECVD sea ideal para recubrir materiales sensibles al calor. Es una piedra angular de la microelectrónica moderna para depositar materiales como el nitruro de silicio.

CVD de Filamento Caliente (HFCVD)

La HFCVD es una forma especializada de CVD térmica. Utiliza un filamento metálico calentado eléctricamente (a menudo de tungsteno) colocado cerca del sustrato para descomponer térmicamente los gases precursores.

El filamento alcanza temperaturas muy altas (superiores a 2000°C), creando especies químicas altamente reactivas. Este método es particularmente dominante en la síntesis de películas de diamante policristalino de alta calidad para herramientas de corte y aplicaciones de gestión térmica.

Métodos Especializados de Suministro de Precursores

Algunas técnicas de CVD se definen por cómo introducen precursores que no son gaseosos a temperatura ambiente.

- CVD de Inyección Directa de Líquido (DLI-CVD): Este método está diseñado para precursores líquidos. El líquido se inyecta con precisión en una zona de vaporización calentada, donde se convierte en gas antes de llegar al sustrato. A menudo se utiliza para depositar óxidos metálicos complejos.

- CVD Asistida por Aerosol (AACVD): En esta técnica, el precursor se disuelve primero en un solvente y luego se convierte en una niebla fina o aerosol. Este aerosol se transporta a la cámara de reacción calentada, donde el solvente se evapora y el precursor se deposita.

Comprensión de las Compensaciones

Elegir un método de CVD implica equilibrar factores en competencia. No existe un único tipo "mejor"; la elección óptima depende completamente de las restricciones específicas de la aplicación.

Temperatura vs. Calidad de la Película

La compensación más significativa es entre la temperatura de procesamiento y las propiedades de la película resultante. Los métodos de alta temperatura como la TCVD a menudo producen películas con mayor densidad y cristalinidad. La PECVD a baja temperatura permite recubrir materiales sensibles, pero puede resultar en películas con diferentes propiedades estructurales, como ser amorfas en lugar de cristalinas.

Compatibilidad del Sustrato

Las propiedades del material del sustrato son una restricción estricta. Si su sustrato no puede soportar 800°C, la TCVD no es una opción viable, lo que convierte a un proceso de baja temperatura como la PECVD en la única opción.

Complejidad y Costo del Proceso

Generalmente, los sistemas TCVD son más simples y menos costosos que los sistemas PECVD, que requieren fuentes de alimentación de RF sofisticadas y hardware de control de plasma. Los métodos especializados como la DLI-CVD añaden mayor complejidad relacionada con el manejo de líquidos y la vaporización.

Tomando la Decisión Correcta para su Objetivo

El requisito principal de su aplicación guiará su selección de un método de CVD.

- Si su enfoque principal es la deposición en sustratos sensibles al calor como polímeros o componentes electrónicos complejos: La PECVD es su punto de partida ideal debido a sus capacidades de procesamiento a baja temperatura.

- Si su enfoque principal es lograr películas cristalinas de la más alta pureza y su sustrato puede soportar calor intenso: La CVD Térmica ofrece un camino robusto y a menudo más simple hacia propiedades de material superiores.

- Si su enfoque principal es la síntesis de películas de diamante sintético: La CVD de Filamento Caliente es el método diseñado específicamente y estándar de la industria para esta aplicación particular.

- Si su enfoque principal es utilizar precursores que son líquidos o difíciles de vaporizar: Considere sistemas de suministro especializados como DLI-CVD o AACVD para habilitar su proceso.

En última instancia, comprender los diferentes tipos de CVD consiste en comprender cómo entregar mejor la energía para impulsar una reacción para su material y sustrato específicos.

Tabla Resumen:

| Tipo de CVD | Fuente de Energía | Rango de Temperatura Típico | Aplicaciones Clave |

|---|---|---|---|

| CVD Térmica (TCVD) | Calor Alto | Varios cientos a >1000°C | Películas cristalinas de alta pureza, recubrimientos robustos |

| CVD Asistida por Plasma (PECVD) | Plasma | Temperaturas bajas (ej. <400°C) | Microelectrónica, sustratos sensibles al calor |

| CVD de Filamento Caliente (HFCVD) | Filamento Caliente | Filamento >2000°C, sustrato varía | Películas de diamante para herramientas de corte, gestión térmica |

| CVD de Inyección Directa de Líquido (DLI-CVD) | Calor (vaporización) | Moderado a alto | Óxidos metálicos complejos, precursores líquidos |

| CVD Asistida por Aerosol (AACVD) | Calor (evaporación) | Moderado a alto | Precursores solubles, recubrimientos especializados |

¿Necesita una Solución de CVD Personalizada para su Laboratorio? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas de CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté trabajando con sustratos sensibles al calor o buscando películas de alta pureza, podemos ayudarle a optimizar su proceso. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura