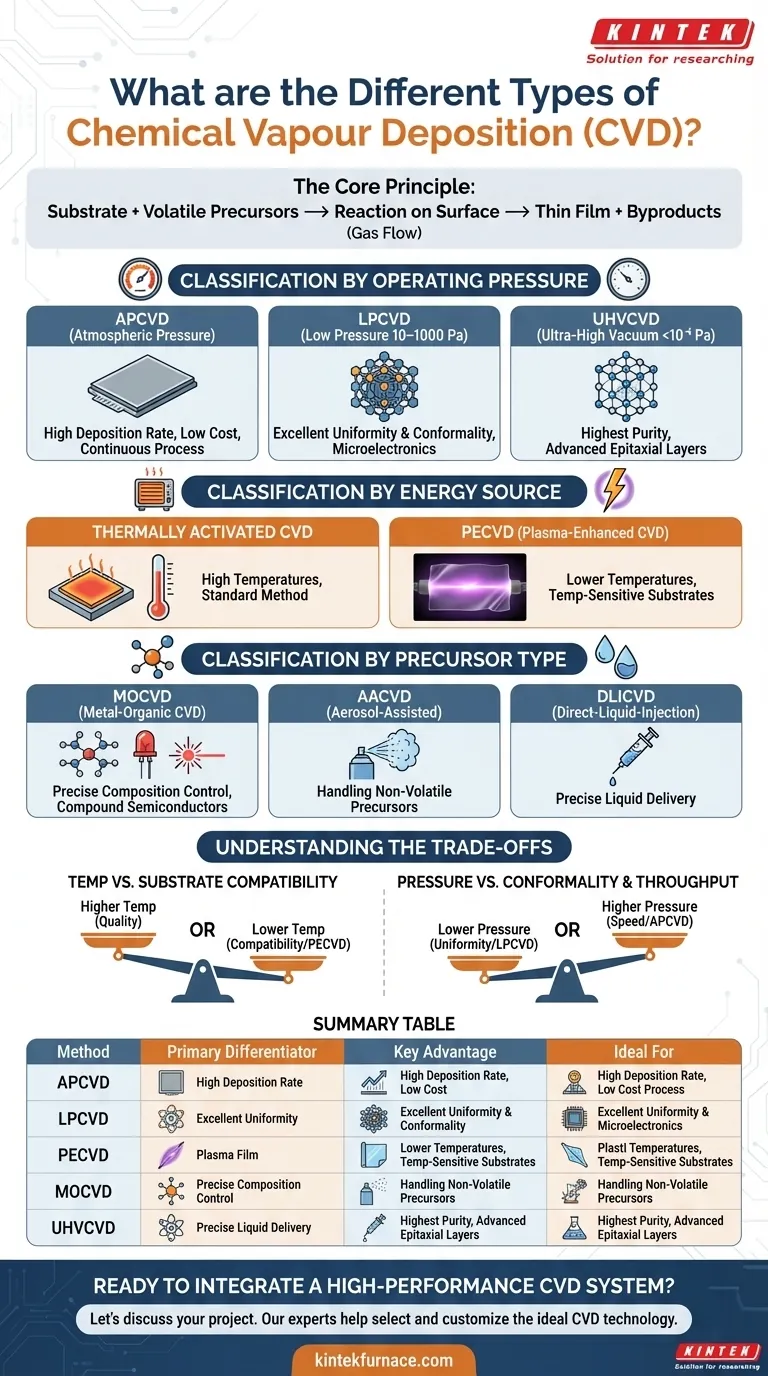

En esencia, la deposición química de vapor (CVD) no es una técnica única, sino una familia de procesos utilizados para crear películas delgadas y recubrimientos de alto rendimiento. Los diferentes tipos de CVD se clasifican principalmente en función de su presión de funcionamiento, la fuente de energía utilizada para impulsar la reacción y el estado físico de los precursores químicos. Las variaciones clave incluyen la CVD a presión atmosférica (APCVD), la CVD a baja presión (LPCVD) y la CVD asistida por plasma (PECVD), cada una optimizada para diferentes resultados.

Comprender los diversos tipos de CVD se trata menos de memorizar un revoltijo de acrónimos y más de captar la compensación fundamental: cada método manipula la temperatura, la presión y la energía para controlar la deposición de un material específico sobre un sustrato para un costo y calidad deseados.

El principio central de la deposición

¿Qué es la CVD?

La deposición química de vapor es un proceso en el que un sustrato (el objeto a recubrir) se expone a uno o más precursores químicos volátiles. Estos precursores reaccionan o se descomponen en la superficie del sustrato para producir la película delgada deseada.

Luego, los subproductos químicos excesivos se eliminan mediante un flujo de gas. Cada tipo de CVD sigue esta secuencia básica, pero difieren en cómo facilitan la reacción química.

Clasificación por presión de funcionamiento

La presión dentro de la cámara de reacción afecta drásticamente la velocidad de deposición, la calidad de la película y la uniformidad.

CVD a presión atmosférica (APCVD)

La APCVD opera a presión atmosférica normal. Esta simplicidad permite altas tasas de deposición y un proceso continuo, lo que la hace rentable para la producción a gran escala.

Sin embargo, la alta presión puede provocar reacciones en fase gaseosa, lo que puede crear partículas y dar como resultado películas de menor calidad y menos uniformes.

CVD a baja presión (LPCVD)

La LPCVD opera a una presión reducida, típicamente en el rango de 10 a 1000 Pa. Esta reducción minimiza las reacciones no deseadas en fase gaseosa y permite que las moléculas precursoras se muevan más libremente.

El resultado son películas con una excelente uniformidad y conformidad (la capacidad de recubrir superficies complejas y no planas de manera uniforme). Es un proceso fundamental en la fabricación de microelectrónica.

CVD de ultra alto vacío (UHVCVD)

Operando a presiones extremadamente bajas (inferiores a 10⁻⁶ Pa), la UHVCVD se utiliza cuando se requiere la mayor pureza de película posible. El entorno de vacío minimiza la incorporación de contaminantes en la película en crecimiento.

Este proceso es más lento y costoso, reservado para crear capas epitaxiales de alto rendimiento en dispositivos semiconductores avanzados.

Clasificación por fuente de energía

Las reacciones químicas en la CVD requieren energía. El método utilizado para suministrar esta energía es otro diferenciador crítico, especialmente para controlar la temperatura de deposición.

CVD activada térmicamente

Esta es la forma más común, donde el sustrato se calienta para proporcionar la energía térmica necesaria para descomponer los precursores. Tanto la APCVD como la LPCVD son típicamente procesos CVD térmicos.

La limitación principal es que el sustrato debe ser capaz de soportar altas temperaturas, a menudo varios cientos de grados Celsius.

CVD asistida por plasma (PECVD)

La PECVD utiliza un campo eléctrico para generar un plasma (un gas ionizado). Este plasma altamente reactivo proporciona la energía para descomponer las moléculas precursoras a temperaturas mucho más bajas que la CVD térmica.

Esto hace que la PECVD sea esencial para depositar películas sobre sustratos sensibles a la temperatura, como polímeros o obleas semiconductoras preprocesadas que no pueden tolerar ciclos de calor elevados adicionales.

Clasificación por tipo de precursor

A veces, los procesos CVD se definen por el tipo específico o el método de suministro de los precursores químicos.

CVD organometálica (MOCVD)

La MOCVD es una forma especializada de CVD térmica que utiliza compuestos organometálicos como precursores. Estas son moléculas orgánicas unidas a un átomo de metal.

Esta técnica ofrece un control preciso sobre la composición de la película y es fundamental para la fabricación de semiconductores compuestos utilizados en LED, láseres y electrónica de alta frecuencia.

CVD asistida por aerosol (AACVD) y CVD de inyección directa de líquido (DLICVD)

Estos métodos están diseñados para manejar precursores que no son lo suficientemente volátiles como para convertirse fácilmente en gas.

En AACVD, el precursor líquido se atomiza en un aerosol fino y se transporta a la cámara mediante un gas. En DLICVD, se inyecta una cantidad precisa de precursor líquido directamente en una zona de vaporización calentada. Ambas técnicas amplían el rango de materiales que se pueden depositar mediante CVD.

Comprender las compensaciones

No existe un único tipo de CVD "mejor". La elección es siempre una cuestión de equilibrar requisitos contrapuestos.

Temperatura frente a compatibilidad del sustrato

Las temperaturas más altas a menudo producen películas más cristalinas y de mayor calidad. Sin embargo, pueden dañar o deformar el sustrato subyacente. Este es el problema central que PECVD fue diseñado para resolver, permitiendo la deposición en plásticos y otros materiales sensibles.

Presión frente a conformidad y rendimiento

Las presiones más bajas, como en LPCVD, son inigualables para crear recubrimientos uniformes y conformes sobre estructuras 3D complejas. Sin embargo, este es típicamente un proceso por lotes más lento. La APCVD a mayor presión sacrifica algo de calidad por velocidad y rendimiento continuo, lo que la hace ideal para recubrimientos más simples y de gran área.

Costo frente a rendimiento

Una línea de reactor APCVD térmica simple es relativamente económica de construir y operar. En contraste, los sistemas MOCVD, PECVD y UHVCVD son significativamente más complejos y costosos, justificados solo por la necesidad de las películas de alto rendimiento que producen.

Elegir el método CVD adecuado

Su elección de la técnica CVD debe guiarse por su objetivo final, el material del sustrato y la escala de producción.

- Si su enfoque principal es el recubrimiento de área grande y de bajo costo: APCVD es a menudo la opción más económica debido a su alta tasa de deposición y equipo más simple.

- Si su enfoque principal es una excelente uniformidad de película en superficies complejas: LPCVD es el estándar de la industria para aplicaciones como circuitos integrados y MEMS.

- Si su enfoque principal es depositar películas sobre materiales sensibles a la temperatura: PECVD es la opción necesaria para evitar dañar su sustrato.

- Si su enfoque principal es crear capas cristalinas ultrapuras para electrónica de alta gama: MOCVD o UHVCVD son las herramientas especializadas y de alto rendimiento para el trabajo.

Al comprender estos métodos distintos como un conjunto de herramientas, puede seleccionar intencionalmente el proceso que mejor equilibre el rendimiento, la compatibilidad del material y el costo para su aplicación específica.

Tabla de resumen:

| Método CVD | Diferenciador principal | Ventaja clave | Ideal para |

|---|---|---|---|

| APCVD | Presión atmosférica | Alta tasa de deposición, bajo costo | Recubrimientos grandes, simples |

| LPCVD | Baja presión | Excelente uniformidad y conformidad | Microelectrónica, MEMS |

| PECVD | Fuente de energía de plasma | Deposición a baja temperatura | Sustratos sensibles a la temperatura (p. ej., polímeros) |

| MOCVD | Precursores organometálicos | Control preciso de la composición | Semiconductores compuestos (LED, láseres) |

| UHVCVD | Ultra alto vacío | Máxima pureza de película | Epitaxia de semiconductores avanzados |

¿Listo para integrar un sistema CVD de alto rendimiento en su laboratorio?

Navegar por las complejidades de la deposición química de vapor para encontrar el proceso perfecto para sus requisitos específicos de material y sustrato es un desafío importante. KINTEK está aquí para convertir ese desafío en un éxito.

Aprovechando nuestra excepcional capacidad de I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD y PECVD especializados. Nuestra sólida capacidad de personalización profunda nos permite adaptar con precisión los sistemas para satisfacer sus necesidades experimentales y de producción únicas, ya sea que requiera el alto rendimiento de APCVD o la precisión de UHVCVD.

Hablemos de su proyecto. Nuestros expertos le ayudarán a seleccionar y personalizar la tecnología CVD ideal para lograr películas delgadas superiores, mejorar sus resultados de investigación y optimizar su escala de producción.

➡️ Contacte a KINTEK hoy mismo para programar una consulta

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Por qué se requiere un sistema PECVD de alta precisión en ACSM? Habilita la fabricación aditiva a escala atómica a baja temperatura

- ¿Cuál es la necesidad de la limpieza iónica de gas de alto sesgo? Lograr una adhesión de recubrimiento a nivel atómico

- ¿Qué entornos proporciona un sistema PECVD para los nanocables de silicio? Optimice el crecimiento con un control térmico preciso

- ¿Cuáles son las ventajas técnicas de usar un sistema CVD? Optimizar el crecimiento de nanotubos de carbono para la conductividad térmica

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados