En esencia, la deposición química de vapor (CVD) no es una técnica única, sino una familia de procesos utilizados para depositar películas delgadas sólidas a partir de un estado gaseoso. Los tipos principales incluyen CVD Térmica, CVD Asistida por Plasma (PECVD), CVD Metalorgánica (MOCVD) y Deposición de Capas Atómicas (ALD), cada una distinguida por sus principios operativos —como la temperatura, la presión y la fuente de energía— para adaptarse a aplicaciones específicas, desde semiconductores hasta recubrimientos protectores.

La existencia de diferentes sistemas CVD no es una cuestión de elección arbitraria; se trata de resolver problemas de ingeniería específicos. Cada variación es una manipulación estratégica de la temperatura, la presión y la química para lograr un equilibrio deseado entre la calidad de la película, la velocidad de deposición y la compatibilidad con el material subyacente.

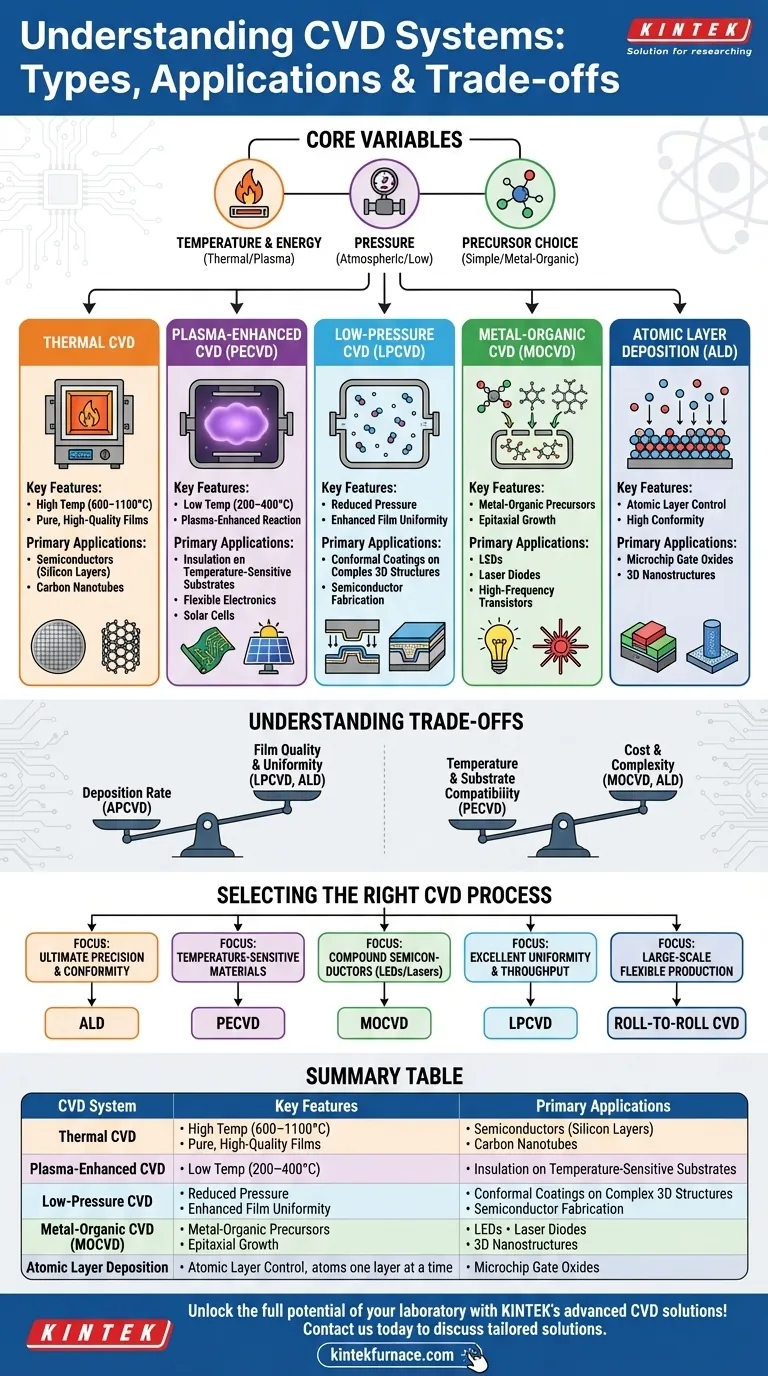

Las variables clave que definen un sistema CVD

La comprensión de cualquier sistema CVD comienza con la captación de las tres variables fundamentales que los ingenieros manipulan para controlar el proceso de deposición de la película.

El papel de la temperatura y la energía

La temperatura es la fuerza impulsora original de las reacciones CVD. Proporciona la energía térmica necesaria para descomponer los gases precursores y permitir que reaccionen en la superficie del sustrato.

Sin embargo, las altas temperaturas pueden dañar sustratos sensibles como polímeros o componentes electrónicos preexistentes. Esta limitación llevó a métodos como la CVD Asistida por Plasma (PECVD), que utiliza un plasma rico en energía para facilitar la reacción a temperaturas mucho más bajas.

El impacto de la presión

La presión dentro de la cámara del reactor influye directamente en el comportamiento de las moléculas de gas. Es una palanca crítica para controlar la calidad de la película.

La CVD a Presión Atmosférica (APCVD) es rápida y sencilla, pero puede dar como resultado una menor uniformidad de la película. En contraste, la CVD a Baja Presión (LPCVD) reduce las reacciones en fase gaseosa, lo que permite que los precursores cubran el sustrato de manera más uniforme y conduzca a películas altamente uniformes y conformes.

La importancia de la elección del precursor

El "químico" en Deposición Química de Vapor se refiere a los gases precursores. La elección del precursor dicta el material que se va a depositar.

Para materiales estándar como el nitruro de silicio, se utilizan precursores simples. Para materiales más complejos, como los semiconductores compuestos utilizados en los LED, se requiere la CVD Metalorgánica (MOCVD) especializada, que utiliza compuestos metalorgánicos como precursores.

Un desglose de los sistemas CVD clave

Cada tipo de sistema CVD es una solución optimizada para un conjunto particular de requisitos.

CVD térmica: La base de alta temperatura

Esta es la forma clásica de CVD, que se basa únicamente en altas temperaturas (típicamente 600-1100°C) para impulsar la reacción química.

Es muy eficaz para producir películas puras y de alta calidad y se utiliza ampliamente para depositar capas de silicio en la fabricación de semiconductores y para el crecimiento de nanotubos de carbono. Su principal inconveniente es el alto presupuesto térmico.

CVD Asistida por Plasma (PECVD): Reduciendo la barrera de temperatura

La PECVD utiliza un plasma para energizar los gases precursores, lo que permite que la deposición ocurra a temperaturas significativamente más bajas (típicamente 200-400°C).

Esto la hace indispensable para depositar películas, como el nitruro de silicio para el aislamiento, en sustratos sensibles a la temperatura como obleas semiconductoras terminadas o plásticos para electrónica flexible y células solares.

CVD a Baja Presión (LPCVD): Mejorando la uniformidad de la película

Al operar a presión reducida, la LPCVD minimiza las reacciones en fase gaseosa no deseadas. Esto permite que las especies reactivas viajen más lejos y recubran estructuras tridimensionales complejas con una uniformidad excepcional.

Su capacidad para producir películas altamente conformes la convierte en una herramienta fundamental en la fabricación de semiconductores para crear capas aislantes y conductoras sobre topografías microscópicas de dispositivos.

CVD Metalorgánica (MOCVD): Para semiconductores compuestos avanzados

La MOCVD es un subtipo especializado de CVD térmica que utiliza precursores metalorgánicos para depositar películas monocristalinas de alta calidad.

Es la tecnología dominante para la fabricación de optoelectrónica de alto rendimiento, incluidos los materiales basados en nitruro de galio (GaN) utilizados en la iluminación LED moderna, los diodos láser y los transistores de alta frecuencia.

Deposición de Capas Atómicas (ALD): El estándar de precisión

Aunque a veces se considera una clase separada, la ALD es una técnica CVD avanzada que deposita material una capa atómica a la vez en un proceso secuencial y autocatalítico.

Esto proporciona un control sin igual sobre el grosor y la conformidad de la película, incluso en las estructuras 3D más complejas. Es fundamental para producir los óxidos de puerta dieléctricos de ultra-delgados y de alto k requeridos para los microchips modernos y miniaturizados.

Comprendiendo las compensaciones

Elegir un método CVD implica equilibrar prioridades contrapuestas. No existe un sistema "mejor" único; solo existe el mejor sistema para un objetivo específico.

Velocidad de deposición frente a calidad de la película

Generalmente, los métodos de deposición más rápidos como la APCVD a veces pueden comprometer la calidad y la uniformidad de la película. Los procesos más lentos y controlados como la LPCVD y especialmente la ALD ofrecen una calidad y conformidad superiores, pero a costa del rendimiento.

Temperatura frente a compatibilidad del sustrato

La principal compensación de la CVD térmica es su alta temperatura, que limita su uso a sustratos robustos como las obleas de silicio. Procesos como la PECVD se inventaron específicamente para superar esta limitación, permitiendo la deposición en una gama mucho más amplia de materiales.

Costo y complejidad frente a rendimiento

Los sistemas más simples como la APCVD son menos costosos de operar. Por el contrario, los sistemas altamente especializados como la MOCVD y la ALD requieren equipos y precursores complejos y costosos, pero ofrecen un rendimiento y materiales que de otro modo serían inalcanzables.

Selección del proceso CVD adecuado para su objetivo

Su elección de la técnica CVD debe estar directamente impulsada por su objetivo principal de aplicación.

- Si su enfoque principal es la máxima precisión y conformidad para dispositivos a nanoescala: ALD es la única opción para lograr un control a nivel de angstrom sobre el grosor de la película.

- Si su enfoque principal es la deposición en materiales sensibles a la temperatura: PECVD proporciona la energía necesaria a través del plasma, protegiendo el sustrato subyacente.

- Si su enfoque principal es la creación de semiconductores compuestos de alta calidad para LED o láseres: MOCVD es el estándar de la industria para el crecimiento epitaxial requerido.

- Si su enfoque principal es una excelente uniformidad de película sobre topografías complejas: LPCVD ofrece un potente equilibrio entre calidad y un rendimiento razonable.

- Si su enfoque principal es la producción a gran escala de electrónica flexible: CVD Rollo a Rollo está diseñada para la fabricación de gran volumen en sustratos flexibles como el grafeno.

En última instancia, el sistema CVD adecuado es el que ofrece las propiedades y el rendimiento del material requeridos dentro de las limitaciones físicas y económicas de su proyecto.

Tabla resumen:

| Tipo de sistema CVD | Características clave | Aplicaciones principales |

|---|---|---|

| CVD térmica | Alta temperatura (600–1100°C), películas puras | Semiconductores, nanotubos de carbono |

| PECVD | Baja temperatura (200–400°C), asistida por plasma | Aislamiento en obleas, electrónica flexible |

| LPCVD | Baja presión, alta uniformidad | Fabricación de semiconductores, recubrimientos conformes |

| MOCVD | Precursores metalorgánicos, crecimiento epitaxial | LED, diodos láser, transistores de alta frecuencia |

| ALD | Control a nivel atómico, alta conformidad | Óxidos de puerta de microchips, nanoestructuras 3D |

¡Desbloquee todo el potencial de su laboratorio con las soluciones CVD avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD especializados. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ya sea que esté trabajando en semiconductores, optoelectrónica o recubrimientos protectores. ¡Contáctenos hoy para discutir cómo nuestras soluciones a medida pueden mejorar su investigación y eficiencia de producción!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura