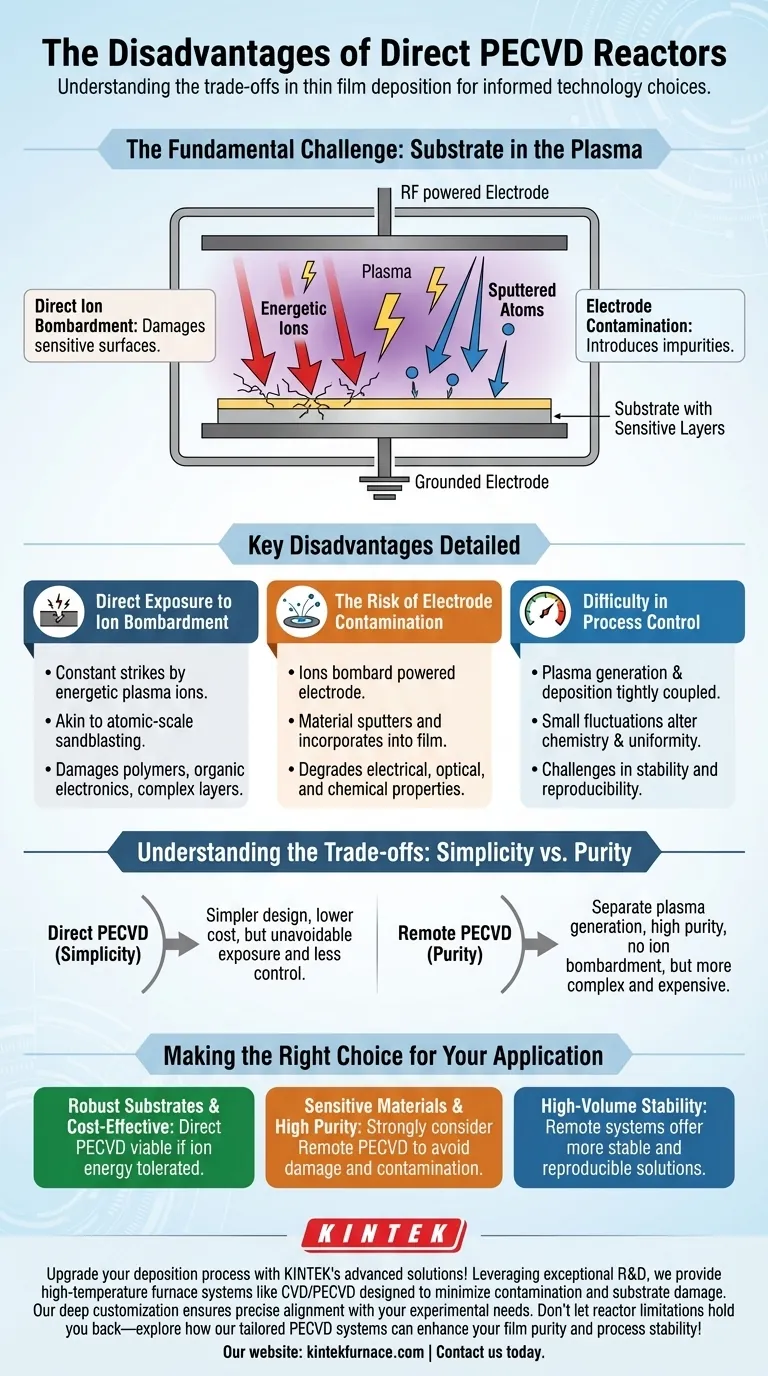

Los reactores de PECVD directo, aunque muy utilizados para la deposición de películas finas, presentan varias desventajas notables relacionadas principalmente con los daños al sustrato y los riesgos de contaminación.La exposición directa de los sustratos al plasma acoplado capacitivamente puede provocar el bombardeo de iones y la erosión de los electrodos, lo que puede comprometer la calidad de la película y el rendimiento del dispositivo.Estos reactores también presentan limitaciones en cuanto a la uniformidad de la deposición y la versatilidad de los materiales en comparación con las alternativas de PECVD remoto o de alta densidad.Comprender estos inconvenientes es crucial para seleccionar la máquina de máquina de deposición química de vapor para aplicaciones específicas.

Explicación de los puntos clave:

-

Daño del sustrato por bombardeo iónico

- Los reactores de PECVD directo exponen los sustratos directamente al plasma, lo que puede causar daños físicos por el bombardeo de iones de alta energía.

- Esto es especialmente problemático en sustratos delicados o cuando se depositan películas ultrafinas.

- El bombardeo energético de partículas puede alterar la estequiometría de la película y crear defectos

-

Riesgos de contaminación por erosión del electrodo

- Los materiales de los electrodos pueden erosionarse con el tiempo, introduciendo impurezas en la cámara de deposición.

- Estos contaminantes pueden incorporarse a la película en crecimiento, afectando a sus propiedades eléctricas y ópticas

- Requiere un mantenimiento y una sustitución de electrodos más frecuentes en comparación con los sistemas PECVD remotos

-

Control y uniformidad limitados del plasma

- Los plasmas acoplados capacitivamente en PECVD directo suelen tener menor densidad que las alternativas acopladas inductivamente.

- Esto puede dar lugar a una deposición menos uniforme en sustratos de gran superficie.

- Puede ser necesario diseñar electrodos complejos o realizar varias pasadas para lograr una uniformidad aceptable.

-

Limitaciones del material y del proceso

- Aunque es capaz de depositar diversos dieléctricos (SiO₂, Si₃N₄) y capas de silicio, algunos materiales pueden suponer un reto

- Ciertos sustratos sensibles a la temperatura pueden no tolerar la exposición directa al plasma

- Los procesos de dopaje in situ pueden ser menos precisos debido a las interacciones plasma-sustrato.

-

Consideraciones operativas y de mantenimiento

- Mayor riesgo de generación de partículas por interacciones plasma-sustrato

- Puede requerir una limpieza más frecuente de la cámara para mantener la calidad de la película

- El desgaste de los electrodos requiere un control regular y programas de sustitución.

Estas limitaciones han impulsado el desarrollo de configuraciones PECVD alternativas, especialmente para aplicaciones que requieren películas de alta calidad sobre sustratos sensibles.La elección entre PECVD directo y remoto suele implicar compromisos entre la velocidad de deposición, la calidad de la película y la complejidad del proceso.

Tabla resumen:

| Desventaja | Impacto |

|---|---|

| Daño del sustrato por bombardeo iónico | Puede alterar la estequiometría de la película y crear defectos en sustratos delicados |

| Contaminación por erosión del electrodo | Introduce impurezas que afectan a las propiedades eléctricas/ópticas de la película |

| Control y uniformidad limitados del plasma | Los plasmas de menor densidad pueden provocar una deposición no uniforme en los sustratos. |

| Limitaciones de materiales y procesos | Desafíos con sustratos sensibles a la temperatura y dopaje preciso |

| Mayores requisitos de mantenimiento | Necesidad de limpieza frecuente de la cámara y sustitución de electrodos |

Mejore su proceso de deposición de películas finas con las soluciones avanzadas de PECVD de KINTEK.Nuestra experiencia en máquinas de deposición química de vapor garantiza un daño mínimo del sustrato, un control superior del plasma y resultados sin contaminación.Tanto si necesita configuraciones personalizadas como sistemas de alto rendimiento, nuestras capacidades de I+D y fabricación ofrecen soluciones a medida. Póngase en contacto con nosotros para hablar de los requisitos de su aplicación.

Productos que podría estar buscando

Ventanas de observación de vacío de alta pureza para la supervisión de procesos

Sistemas MPCVD avanzados para la deposición de películas de diamante

Válvulas de vacío de precisión para el control de la contaminación

Pasamuros de electrodos fiables para aplicaciones de alta potencia

Elementos calefactores de alta temperatura para un procesamiento térmico estable

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas