Aunque es muy versátil, la Deposición Química de Vapor Mejorada por Plasma (PECVD) no es una solución universalmente perfecta. Sus principales desventajas provienen de la complejidad de gestionar un entorno de plasma, lo que puede llevar a desafíos en el control del proceso, posibles daños a la superficie del sustrato por el bombardeo iónico y limitaciones en las propiedades físicas de la película depositada en comparación con otros métodos.

PECVD intercambia el requisito de alta temperatura de la CVD convencional por una mayor complejidad del proceso. Sus principales inconvenientes son una consecuencia directa del uso de un plasma energizado, creando compensaciones entre la temperatura de procesamiento, la calidad de la película y la estabilidad operativa.

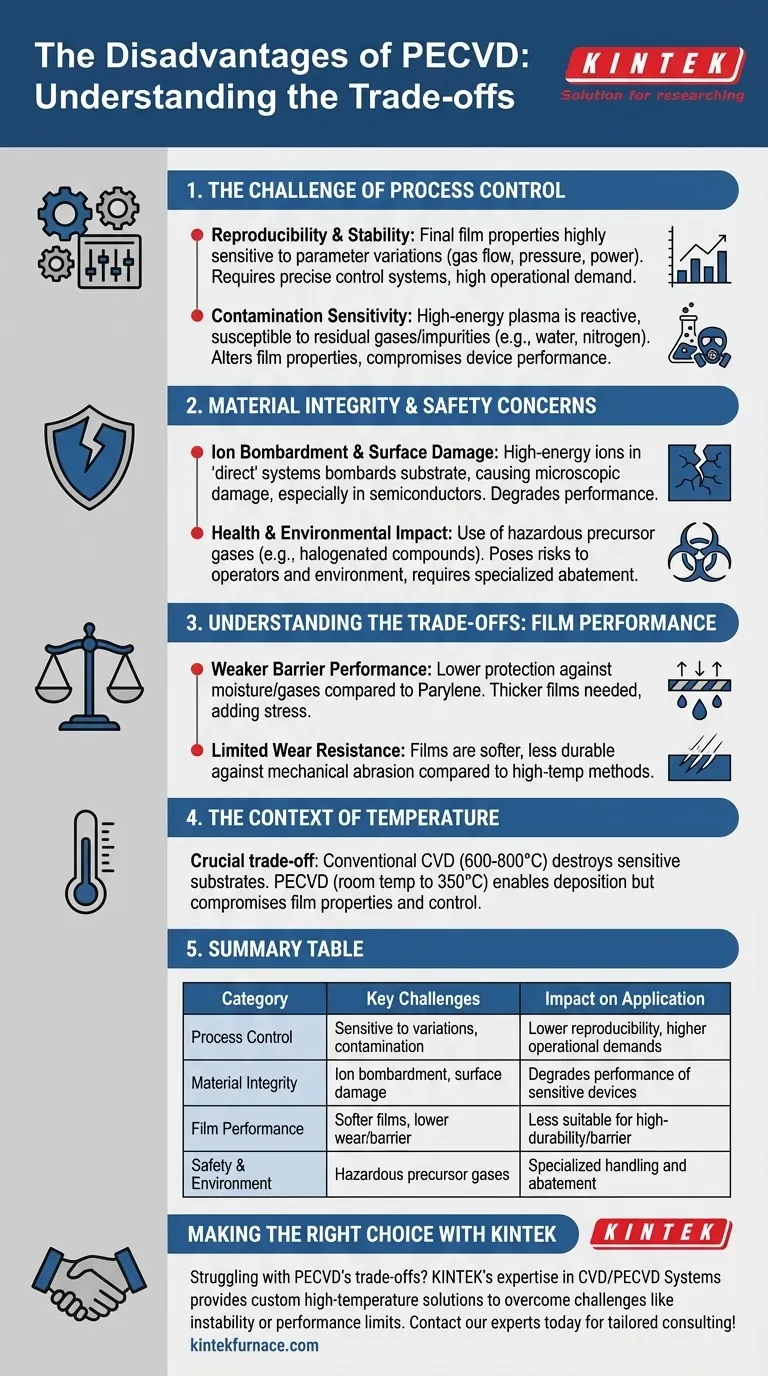

El desafío del control del proceso

El uso de plasma introduce varias variables que son inherentemente más difíciles de manejar que las reacciones puramente térmicas de la CVD convencional. Esta complejidad es una fuente principal de las desventajas de PECVD.

Reproducibilidad y estabilidad

Mantener condiciones de deposición estables y reproducibles es un desafío significativo. Las propiedades finales de la película son altamente sensibles a ligeras variaciones en parámetros como las tasas de flujo de gas, la presión de la cámara, la potencia de RF y la frecuencia.

Lograr resultados idénticos de una ejecución a otra requiere sistemas de control excepcionalmente precisos y un monitoreo meticuloso del proceso, lo que lo hace más exigente operativamente que las técnicas de deposición más simples.

Sensibilidad a la contaminación

El entorno de plasma de alta energía es altamente reactivo y susceptible a la contaminación. Cualquier gas residual o impureza dentro de la cámara de deposición, como vapor de agua o nitrógeno, puede incorporarse a la película.

Esto puede alterar involuntariamente las propiedades químicas, ópticas o eléctricas de la película, comprometiendo el rendimiento y la fiabilidad del dispositivo final.

Integridad del material y preocupaciones de seguridad

La interacción entre el plasma y el sustrato no siempre es benigna. El mismo mecanismo que permite la deposición a baja temperatura también puede introducir efectos secundarios indeseables.

Bombardeo iónico y daño superficial

En los sistemas PECVD "directos", el sustrato se sumerge en el plasma. Esto expone su superficie al bombardeo de iones de alta energía, lo que puede crear daños microscópicos.

Para aplicaciones sensibles como los semiconductores, este daño puede aumentar la tasa de recombinación eléctrica cerca de la superficie, degradando el rendimiento del dispositivo. Este problema puede mitigarse utilizando PECVD "remoto", donde el plasma se genera lejos del sustrato, pero esto aumenta la complejidad del sistema.

Impacto en la salud y el medio ambiente

Ciertos procesos PECVD utilizan gases precursores que son peligrosos o tienen un impacto ambiental significativo. Los compuestos halogenados, por ejemplo, pueden representar riesgos para la salud de los operadores y requieren sistemas especializados de manipulación y abatimiento.

Comprendiendo las compensaciones: Rendimiento de la película

Las ventajas de la baja temperatura de deposición de PECVD a menudo vienen con compromisos en las características físicas de la película final en comparación con los procesos de alta temperatura o las tecnologías de recubrimiento alternativas.

Menor rendimiento de barrera

Las películas PECVD pueden ofrecer un menor rendimiento de barrera contra la humedad y los gases en comparación con recubrimientos como el Parylene. Lograr una protección de alta integridad puede requerir depositar una película más gruesa, lo que puede añadir tensión e impactar la geometría del dispositivo.

Resistencia limitada al desgaste

Las películas producidas por PECVD son a menudo más blandas y exhiben una menor resistencia al desgaste que las películas depositadas utilizando métodos de alta temperatura. Esto las hace menos adecuadas para aplicaciones que requieren una superficie exterior duradera expuesta a la abrasión mecánica.

El contexto de la temperatura

Es fundamental recordar que estas compensaciones existen por una razón. La CVD convencional requiere temperaturas de 600-800°C, lo que destruiría o dañaría sustratos sensibles a la temperatura como polímeros, plásticos y muchos componentes electrónicos.

La capacidad de PECVD para operar desde temperatura ambiente hasta alrededor de 350°C es su ventaja definitoria. Las desventajas en las propiedades de la película y el control del proceso son el precio que se paga para permitir la deposición en estos materiales delicados.

Tomando la decisión correcta para su aplicación

Elegir un método de deposición requiere alinear sus capacidades y desventajas con su objetivo principal.

- Si su enfoque principal es la deposición en sustratos sensibles a la temperatura: PECVD es a menudo la opción superior o la única viable, y sus complejidades de proceso deben gestionarse.

- Si su enfoque principal es la máxima resistencia al desgaste o el rendimiento de barrera: Debe evaluar si el sustrato puede tolerar una CVD de mayor temperatura o considerar tecnologías alternativas como PVD o ALD.

- Si su enfoque principal es la simplicidad del proceso y el costo para un sustrato tolerante al calor: La CVD térmica convencional puede proporcionar una solución más robusta y menos compleja.

En última instancia, seleccionar PECVD es una decisión de ingeniería consciente para intercambiar la simplicidad del proceso por la ventaja crítica de la deposición de películas a baja temperatura.

Tabla resumen:

| Categoría de desventaja | Desafíos clave | Impacto en la aplicación |

|---|---|---|

| Control del proceso | Sensible a las variaciones de parámetros, riesgo de contaminación | Menor reproducibilidad, mayores exigencias operativas |

| Integridad del material | El bombardeo iónico puede causar daños superficiales | Degrada el rendimiento de dispositivos electrónicos sensibles |

| Rendimiento de la película | Películas más blandas, menor rendimiento de desgaste/barrera vs. CVD de alta temperatura | Menos adecuado para aplicaciones de alta durabilidad o alta barrera |

| Seguridad y medio ambiente | Uso de gases precursores peligrosos | Requiere sistemas especializados de manipulación y abatimiento |

¿Lucha con las compensaciones de PECVD para sus materiales específicos? La experiencia de KINTEK es su solución. Aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo nuestros sistemas especializados de CVD/PECVD. Nuestra sólida capacidad de personalización profunda nos permite adaptar sistemas —ya sean de Mufla, Tubo, Rotatorios, Vacío y Atmósfera, o CVD/PECVD— para superar con precisión desafíos como la inestabilidad del proceso o las limitaciones de rendimiento de la película. Permítanos ayudarle a optimizar su proceso de deposición. ¡Contacte a nuestros expertos hoy para una consulta adaptada a sus requisitos experimentales únicos!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son los fundamentos del PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y para qué se utiliza? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cuál es la tasa de deposición del PECVD? Optimice la deposición de película delgada de alta velocidad y baja temperatura

- ¿Cuáles son las ventajas del PECVD a baja temperatura? Lograr películas delgadas superiores en materiales sensibles

- ¿Cuáles son algunas aplicaciones prometedoras de los materiales 2D preparados mediante PECVD? Desbloqueando la detección avanzada y la optoelectrónica

- ¿Cómo se utiliza el PECVD en la fabricación de semiconductores? Esencial para la deposición de películas delgadas a baja temperatura

- ¿Qué es la Deposición Química de Vapor Asistida por Plasma (PECVD)? Descubra la Deposición de Películas Delgadas a Baja Temperatura

- ¿Qué fuente de plasma se utiliza en los hornos tubulares PE-CVD? Desbloquee la deposición de alta calidad a baja temperatura