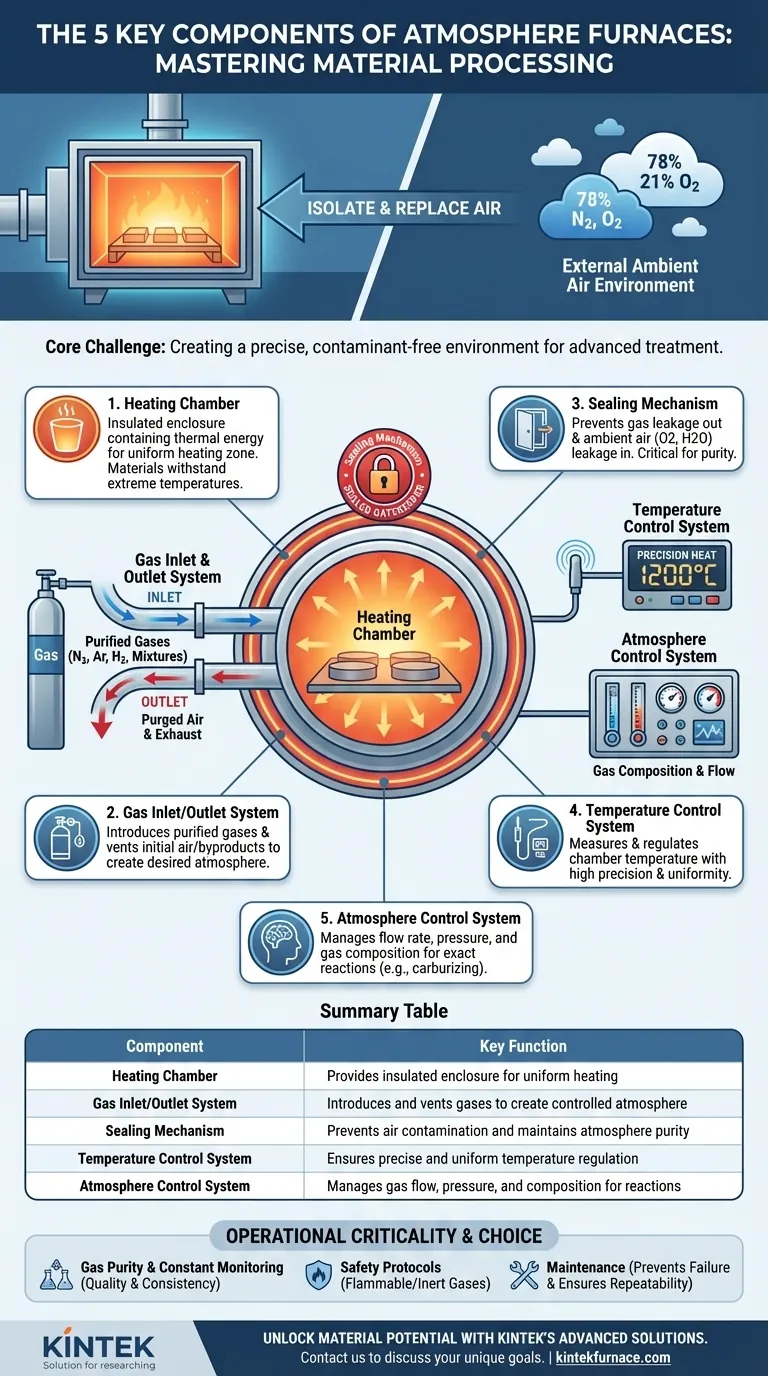

Los cinco componentes clave de un horno de atmósfera son la cámara de calentamiento, el sistema de entrada y salida de gas, el mecanismo de sellado, el sistema de control de temperatura y el sistema de control de atmósfera. Estos elementos trabajan conjuntamente para crear un entorno altamente específico y controlado, lo que permite procesos de tratamiento térmico que serían imposibles al aire libre.

Un horno de atmósfera no es simplemente un horno; es un sistema sellado donde cada componente sirve a un único propósito: controlar con precisión tanto la temperatura como la composición química del gas que rodea a un material. Comprender cómo se interrelacionan estos sistemas es la clave para dominar el procesamiento avanzado de materiales.

El Desafío Central: Aislar el Proceso del Aire

La función principal de un horno de atmósfera es reemplazar el aire ambiente —que es aproximadamente 78% nitrógeno y 21% oxígeno— con una atmósfera personalizada y preparada artificialmente.

El oxígeno, en particular, es altamente reactivo a altas temperaturas y provocará una oxidación no deseada (como óxido o cascarilla) en la mayoría de los metales. Al eliminarlo e introducir un gas específico, se pueden lograr propiedades de material únicas.

Deconstruyendo los Cinco Componentes Clave

Cada componente desempeña un papel fundamental e ineludible en la creación y el mantenimiento de este entorno aislado y controlado.

La Cámara de Calentamiento: El Crisol de la Transformación

La cámara de calentamiento es el recinto aislado donde se colocan y calientan las piezas de trabajo. Está construida con materiales que pueden soportar temperaturas extremas sin degradarse ni contaminar el proceso.

Su trabajo es contener la energía térmica y proporcionar una zona de temperatura estable y uniforme para el material que se está tratando.

El Sistema de Gas: El Corazón de la Atmósfera

Este sistema consta de entradas y salidas de gas. Las entradas introducen gases purificados —como nitrógeno, argón, hidrógeno o mezclas específicas— en la cámara para crear la atmósfera deseada.

Las salidas sirven para purgar el aire inicial de la cámara y ventilar de forma segura cualquier subproducto o gas de escape generado durante el proceso de tratamiento térmico.

El Mecanismo de Sellado: El Guardián contra la Contaminación

Podría decirse que esto es lo que define a un horno de atmósfera. Los sellos en puertas, pasamuros y otras uniones son críticos para evitar dos cosas: que la atmósfera controlada se escape y, lo que es más importante, que el aire ambiente se filtre hacia adentro.

Incluso una pequeña fuga puede introducir oxígeno y humedad, comprometiendo todo el proceso y provocando fallos en las piezas. La integridad del sello determina la pureza de la atmósfera que se puede lograr.

El Sistema de Control de Temperatura: La Precisión es Primordial

Este sistema, compuesto típicamente por termopares (sensores) y controladores, mide y regula la temperatura dentro de la cámara.

Para procesos como el recocido o el temple brillante, la temperatura debe ser increíblemente precisa y uniforme. Este sistema asegura que el material alcance y mantenga la temperatura exacta requerida para la transformación metalúrgica o química deseada.

El Sistema de Control de Atmósfera: El Director del Proceso

Mientras que el sistema de gas introduce el gas, el sistema de control de atmósfera es el cerebro que lo gestiona. Esto incluye controladores de flujo másico, analizadores de gas y sensores de presión.

Regula con precisión la tasa de flujo, la presión y la composición de la mezcla de gases durante todo el ciclo del proceso. Para tratamientos reactivos como la cementación por gas (adición de carbono) o la nitruración (adición de nitrógeno), la precisión de este sistema determina directamente las propiedades finales de la superficie del material.

Comprender las Exigencias Operacionales

Controlar simultáneamente el calor y la química introduce una complejidad significativa. El éxito depende de la vigilancia y de la comprensión de los posibles puntos de fallo.

La Pureza del Gas es Innegociable

La calidad de su producto final está directamente relacionada con la pureza de los gases que introduce. Cualquier impureza en el gas de origen terminará en su horno, lo que podría arruinar procesos sensibles como los utilizados en la fabricación de semiconductores o células solares.

La Vigilancia Constante es Esencial

Un horno de atmósfera no puede ser una herramienta de "configurar y olvidar". Los operarios deben supervisar continuamente la temperatura, la presión de la cámara y la composición del gas para asegurar que el proceso se mantenga dentro de sus estrictos parámetros. Las desviaciones pueden conducir a resultados inconsistentes o fallidos.

Los Protocolos de Seguridad son Críticos

Muchas atmósferas controladas utilizan gases inflamables como el hidrógeno o gases inertes como el nitrógeno y el argón, que presentan un riesgo de asfixia. Los protocolos de seguridad estrictos para la manipulación, el almacenamiento y la ventilación de estos gases son obligatorios para garantizar la seguridad del operario.

El Mantenimiento Previene Fallos Catastróficos

Los sellos se desgastan, los termopares pierden su calibración y los analizadores de gas requieren un servicio periódico. Un calendario de mantenimiento preventivo riguroso no es solo recomendable; es esencial para garantizar la repetibilidad del proceso y evitar costosos fallos del equipo.

Tomar la Decisión Correcta para su Objetivo

El énfasis que ponga en cada componente depende enteramente de su objetivo de proceso.

- Si su enfoque principal es el procesamiento de alta pureza (p. ej., semiconductores, dispositivos médicos): Sus componentes más críticos son el mecanismo de sellado y un sistema de gas de alta integridad para prevenir incluso cantidades traza de contaminación.

- Si su enfoque principal es el tratamiento térmico reactivo (p. ej., cementación, nitruración): Su éxito depende de la precisión del sistema de control de atmósfera para gestionar mezclas de gas complejas y reacciones con precisión.

- Si su enfoque principal es la calidad y la repetibilidad (p. ej., aeroespacial, acero para herramientas): Debe priorizar un sistema de control de temperatura altamente preciso y una monitorización robusta para asegurar que cada pieza se procese de manera idéntica.

Al ver estos cinco componentes como un sistema integrado, usted obtiene el control sobre las propiedades fundamentales de sus materiales.

Tabla Resumen:

| Componente | Función Clave |

|---|---|

| Cámara de Calentamiento | Proporciona un recinto aislado para un calentamiento uniforme |

| Sistema de Entrada/Salida de Gas | Introduce y ventea gases para crear una atmósfera controlada |

| Mecanismo de Sellado | Previene la contaminación por aire y mantiene la pureza de la atmósfera |

| Sistema de Control de Temperatura | Asegura una regulación de temperatura precisa y uniforme |

| Sistema de Control de Atmósfera | Gestiona el flujo de gas, la presión y la composición para las reacciones |

¡Desbloquee todo el potencial de su procesamiento de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas fiables como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la eficiencia y los resultados. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos específicos!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior