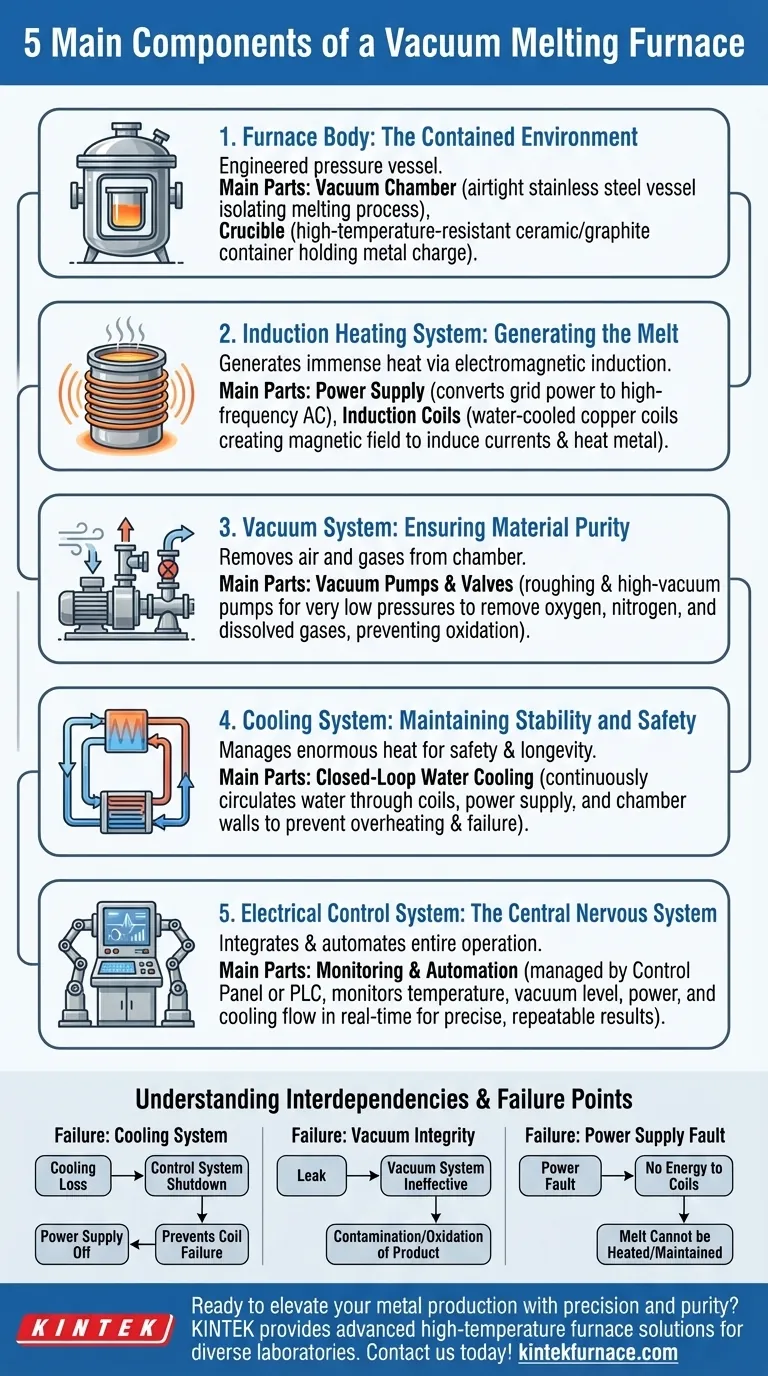

En esencia, un horno de fusión al vacío es un sistema integrado con cinco componentes principales que trabajan al unísono. Estos son el cuerpo del horno, el sistema de calentamiento por inducción, el sistema de vacío, el sistema de enfriamiento y el sistema de control eléctrico. Juntos, estos componentes crean un entorno altamente controlado para fundir metales y producir aleaciones de alta pureza al prevenir la oxidación y eliminar las impurezas gaseosas.

Comprender estos componentes no se trata de memorizar una lista de piezas. Se trata de reconocer cómo un horno crea un entorno contenido (cámara de vacío), aplica energía precisa (calentamiento), elimina contaminantes (bombas de vacío) y gestiona temperaturas extremas (enfriamiento) bajo la dirección de un cerebro central (sistema de control).

El Cuerpo del Horno: El Entorno Contenido

El cuerpo del horno es la estructura física principal que contiene todo el proceso de fusión. Es más que una simple caja; es un recipiente a presión diseñado con precisión.

La Cámara de Vacío

El componente principal del cuerpo es la cámara de vacío, un recipiente hermético típicamente hecho de acero inoxidable. Su función fundamental es aislar el proceso de fusión de la atmósfera exterior, permitiendo que se cree y mantenga un vacío profundo.

El Crisol

Dentro de la cámara se encuentra el crisol, un recipiente resistente a altas temperaturas que contiene la carga metálica. El material del crisol, a menudo cerámica o grafito, se elige cuidadosamente para evitar que reaccione con el metal fundido que contiene.

El Sistema de Calentamiento por Inducción: Generando la Fusión

Este sistema es responsable de generar el inmenso calor requerido para la fusión, utilizando los principios de la inducción electromagnética. Consta de dos partes clave.

La Fuente de Alimentación

La fuente de alimentación de media frecuencia es el corazón del sistema de calentamiento. Toma la energía estándar de la red eléctrica y la convierte en corriente alterna de alta frecuencia. La frecuencia es crítica para determinar la eficiencia y el efecto de agitación de la fusión.

Las Bobinas de Inducción

Esta corriente de alta frecuencia se alimenta a bobinas de inducción de cobre refrigeradas por agua que envuelven el crisol (pero no lo tocan). La corriente crea un campo magnético potente y que cambia rápidamente, lo que a su vez induce enormes corrientes eléctricas dentro de la carga metálica, calentándola rápidamente hasta que se funde.

El Sistema de Vacío: Asegurando la Pureza del Material

El sistema de vacío es lo que diferencia este proceso de la fusión atmosférica estándar. Su propósito es eliminar el aire y otros gases de la cámara antes y durante la fusión.

Bombas y Válvulas

Este sistema consta de una serie de bombas y válvulas de vacío. Una configuración típica utiliza una bomba de desbaste para eliminar la mayor parte del aire, seguida de una bomba de alto vacío (como una bomba de difusión o turbomolecular) para lograr las presiones muy bajas necesarias para fusiones de alta pureza. Este proceso elimina el oxígeno y el nitrógeno, evitando la oxidación, y también extrae los gases disueltos del propio metal fundido.

El Sistema de Enfriamiento: Manteniendo la Estabilidad y la Seguridad

Un horno de vacío genera enormes cantidades de calor, y la gestión de esta energía térmica es fundamental tanto para la seguridad como para la longevidad del equipo.

Enfriamiento por Agua de Circuito Cerrado

Un sistema de enfriamiento por agua de circuito cerrado circula continuamente agua a través de componentes críticos. Esto incluye las bobinas de inducción, la fuente de alimentación e incluso las paredes de la propia cámara de vacío. Sin un enfriamiento constante, las bobinas de cobre se sobrecalentarían rápidamente y fallarían, y los sellos de la cámara podrían verse comprometidos.

El Sistema de Control Eléctrico: El Sistema Nervioso Central

El sistema de control es el cerebro de toda la operación, integrando y automatizando los otros cuatro sistemas para obtener resultados precisos y repetibles.

Monitoreo y Automatización

Este sistema, a menudo gestionado desde un panel de control central o PLC (Controlador Lógico Programable), monitorea todos los parámetros críticos en tiempo real. Esto incluye temperatura, nivel de vacío, potencia de salida y flujo de agua de enfriamiento. Permite a los operadores ejecutar recetas de fusión precisas y proporciona alarmas y apagados de seguridad si algún parámetro se sale de su rango de operación seguro.

Comprensión de las Interdependencias del Sistema

Ningún componente funciona de forma aislada. Una falla en un sistema puede tener un efecto en cascada en todo el proceso, lo que subraya la importancia de comprender cómo están interconectados.

Punto de Falla: Sistema de Enfriamiento

Una pérdida de flujo de agua de enfriamiento es uno de los modos de falla más críticos. Causará casi instantáneamente que el sistema de control apague la fuente de alimentación para evitar la falla catastrófica de las bobinas de inducción.

Punto de Falla: Integridad del Vacío

Una fuga en el cuerpo del horno o sus sellos impide que el sistema de vacío alcance la presión requerida. Esto compromete todo el propósito del horno, lo que lleva a la contaminación y oxidación del producto final.

Punto de Falla: Falla en la Fuente de Alimentación

Una falla en la fuente de alimentación significa que no se puede entregar energía a las bobinas de inducción. La fusión no se puede calentar ni mantener, lo que hace que el horno sea inoperable hasta que se reparen los componentes electrónicos de potencia.

Tomando la Decisión Correcta para su Objetivo

Al evaluar u operar un horno de vacío, su objetivo específico dicta qué rendimiento del sistema es más crítico.

- Si su enfoque principal es la pureza de la aleación: Su componente más crítico es el sistema de vacío de alto rendimiento, capaz de lograr y mantener vacíos profundos para eliminar todas las impurezas gaseosas.

- Si su enfoque principal es el rendimiento y la velocidad: Sus componentes más críticos son el sistema de calentamiento por inducción para una fusión rápida y el sistema de enfriamiento para permitir tiempos de ciclo rápidos entre lotes.

- Si su enfoque principal es la consistencia del proceso: Su componente más crítico es un sistema de control eléctrico sofisticado que proporciona automatización precisa y registro de datos para una repetibilidad perfecta.

En última instancia, un horno de vacío es una máquina equilibrada donde cada parte debe funcionar perfectamente para que todo el sistema logre su propósito.

Tabla Resumen:

| Componente | Función Clave | Partes Clave |

|---|---|---|

| Cuerpo del Horno | Contiene el proceso de fusión y mantiene el vacío | Cámara de vacío, crisol |

| Sistema de Calentamiento por Inducción | Genera calor para la fusión mediante inducción electromagnética | Fuente de alimentación, bobinas de inducción |

| Sistema de Vacío | Elimina el aire y los gases para prevenir la oxidación y las impurezas | Bombas de vacío, válvulas |

| Sistema de Enfriamiento | Gestiona el calor para garantizar la seguridad y la longevidad del equipo | Enfriamiento por agua de circuito cerrado |

| Sistema de Control Eléctrico | Monitorea y automatiza las operaciones para mayor precisión | Panel de control, PLC |

¿Listo para elevar su producción de metales con precisión y pureza? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos de fusión al vacío pueden ofrecer aleaciones de alta pureza y resultados consistentes para sus objetivos específicos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento