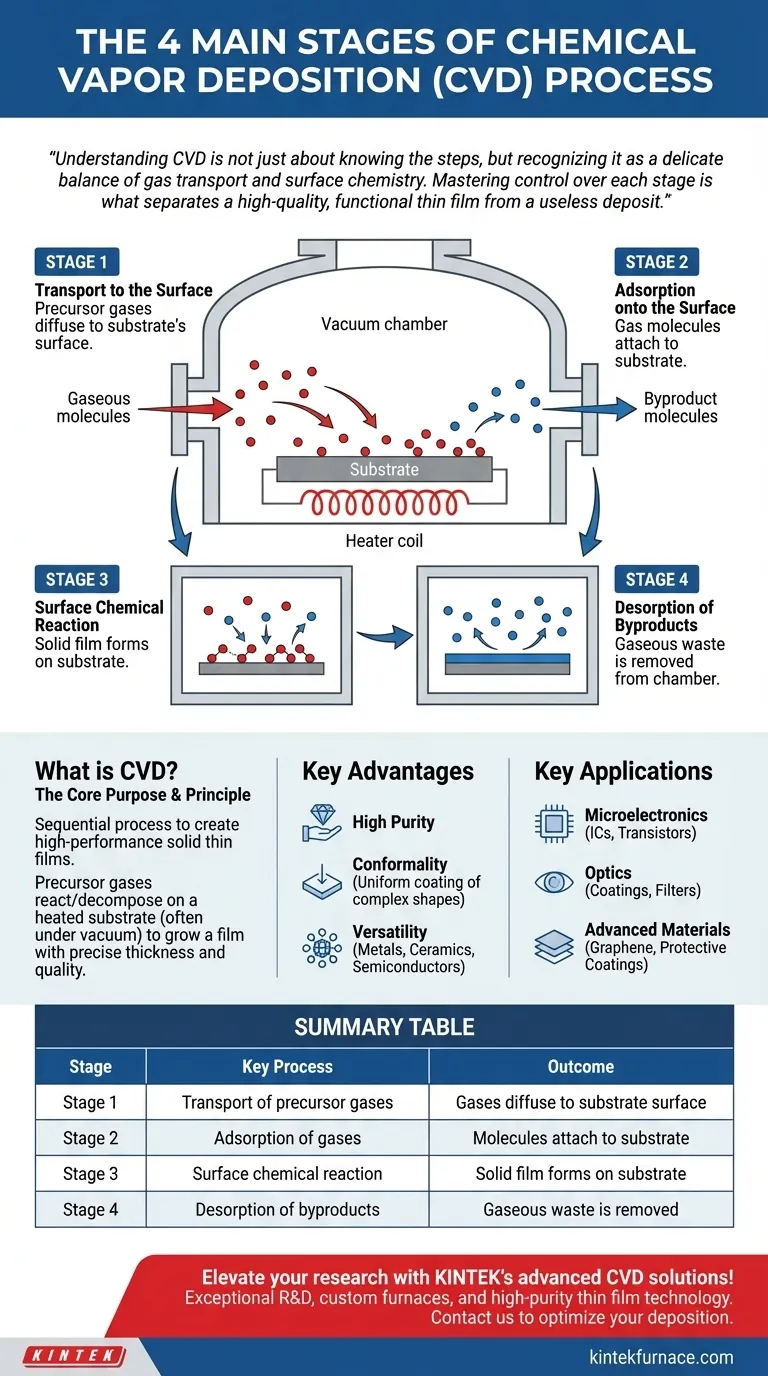

En esencia, la Deposición Química de Vapor (CVD) es un proceso secuencial de cuatro etapas. Primero, los gases reactivos se difunden a través de la cámara hasta la superficie del sustrato. Segundo, estos gases se adsorben en esa superficie. Tercero, se produce una reacción química, formando la película sólida. Finalmente, los subproductos gaseosos de esa reacción se desorben y se eliminan de la cámara.

Comprender la CVD no se trata solo de conocer los pasos, sino de reconocerla como un delicado equilibrio entre el transporte de gas y la química de superficie. Dominar el control sobre cada etapa es lo que separa una película delgada funcional y de alta calidad de un depósito inútil.

¿Qué es la Deposición Química de Vapor?

La Deposición Química de Vapor es un proceso de fabricación muy versátil que se utiliza para crear películas delgadas sólidas de alto rendimiento sobre un sustrato. Es la columna vertebral de muchas industrias avanzadas.

El Propósito Central

La función principal de la CVD es hacer crecer una capa de material sobre un objeto base, o sustrato. Esta capa puede proporcionar cualidades protectoras, como resistencia a la corrosión, u otorgar propiedades electrónicas u ópticas específicas.

El Principio Fundamental

El proceso implica introducir gases precursores en una cámara de reacción, que generalmente está al vacío y se mantiene a alta temperatura. Estos gases reaccionan o se descomponen al entrar en contacto con el sustrato calentado, formando una película sólida que se adhiere a la superficie. El grosor y la calidad de la película se controlan con precisión mediante factores como la temperatura, la presión, la concentración de gas y el tiempo de deposición.

Deconstruyendo las Cuatro Etapas de la Deposición

Todo el proceso de CVD se puede dividir en cuatro eventos secuenciales y distintos. La eficiencia de cada etapa impacta directamente en la calidad de la película final.

Etapa 1: Transporte a la Superficie

Primero, los gases reactivos, también conocidos como precursores, deben viajar desde la entrada de gas de la cámara hasta la vecindad inmediata del sustrato. Este transporte de masa se produce a través de la difusión y la convección, regido por la dinámica de fluidos dentro de la cámara.

Etapa 2: Adsorción en la Superficie

Una vez que las moléculas de gas precursor están cerca del sustrato, deben adherirse físicamente a su superficie. Este proceso se denomina adsorción. Sin este paso crucial, las moléculas simplemente rebotarían y no podría tener lugar ninguna reacción química.

Etapa 3: Reacción Química Superficial

Esta es la etapa de formación de la película. Energizadas por la alta temperatura del sustrato, las moléculas precursoras adsorbidas se someten a reacciones químicas. Pueden descomponerse o reaccionar con otras moléculas adsorbidas para formar el material sólido deseado, que luego nuclea y crece hasta formar una película continua.

Etapa 4: Desorción de Subproductos

La mayoría de las reacciones químicas producen productos de desecho. En la CVD, estos son típicamente otros gases. Estos subproductos gaseosos deben separarse de la superficie (un proceso llamado desorción) y ser transportados fuera. Si los subproductos no se eliminan de manera eficiente, pueden contaminar la película o impedir la deposición de material nuevo.

Comprender las Compensaciones

Si bien es poderosa, la CVD no es una solución universal. Sus ventajas se equilibran con requisitos operativos y limitaciones específicas.

Ventajas Clave de la CVD

El proceso es valorado por su capacidad para producir películas de alta pureza con excelente calidad estructural.

Quizás su beneficio más significativo es la conformidad. Debido a que el precursor es un gas, puede recubrir formas tridimensionales complejas de manera uniforme, una hazaña difícil para los métodos de deposición por línea de visión.

La CVD también es muy versátil, capaz de depositar una amplia gama de materiales, incluidos metales, cerámicas y semiconductores, en casi cualquier sustrato que pueda soportar el calor.

Limitaciones y Consideraciones Inherentes

La limitación más significativa de la CVD tradicional es su dependencia de las altas temperaturas. Esto puede dañar o deformar sustratos sensibles a la temperatura, como plásticos o ciertas obleas semiconductoras preprocesadas.

El proceso también requiere el uso de gases precursores que pueden ser volátiles, tóxicos o corrosivos. Esto exige equipos complejos y costosos para su manipulación segura, suministro y gestión de gases de escape.

Finalmente, la mayoría de los procesos de CVD operan bajo un vacío, lo que aumenta el costo y la complejidad del equipo e incrementa el tiempo de procesamiento.

Aplicaciones Clave de la CVD

Las capacidades únicas de la CVD la han hecho indispensable en varios campos de alta tecnología.

Microelectrónica

La CVD es fundamental para la industria de los semiconductores. Se utiliza para depositar las capas aislantes (dieléctricas), conductoras y semiconductoras que forman circuitos integrados, transistores y otros componentes microelectrónicos.

Óptica

El proceso se utiliza para crear recubrimientos ópticos de alto rendimiento. Esto incluye recubrimientos antirreflectantes en lentes, películas altamente reflectantes para espejos y filtros ópticos especializados.

Materiales y Recubrimientos Avanzados

La CVD se utiliza para crear algunos de los materiales más avanzados disponibles. Esto incluye el crecimiento de películas de diamante sintético y grafeno para herramientas de corte y sensores, así como la deposición de recubrimientos protectores duros en piezas industriales para protegerlas contra la oxidación y el desgaste.

Cómo Aplicar Esto a Su Proyecto

Comprender estas etapas le permite diagnosticar mejor los problemas y seleccionar el proceso adecuado para su objetivo.

- Si su enfoque principal es crear películas ultralimpias y densas para semiconductores: La vía de reacción química de la CVD garantiza una calidad de material superior y un control a nivel atómico en comparación con la mayoría de los métodos físicos.

- Si su enfoque principal es recubrir piezas tridimensionales complejas de manera uniforme: La deposición sin línea de visión de la CVD es una ventaja crítica, que garantiza una cobertura completa y uniforme en todas las superficies expuestas.

- Si su enfoque principal es recubrir materiales sensibles al calor: Debe investigar variantes a baja temperatura como la CVD Asistida por Plasma (PECVD) o considerar tecnologías de deposición alternativas por completo.

Al ver la CVD como una secuencia de eventos físicos y químicos controlados, puede optimizar mejor el proceso para lograr las propiedades del material deseadas.

Tabla de Resumen:

| Etapa | Proceso Clave | Resultado |

|---|---|---|

| 1 | Transporte de gases precursores | Los gases se difunden hasta la superficie del sustrato |

| 2 | Adsorción de gases | Las moléculas se adhieren al sustrato |

| 3 | Reacción química superficial | Se forma una película sólida sobre el sustrato |

| 4 | Desorción de subproductos | Los desechos gaseosos se eliminan |

¡Mejore su investigación con las soluciones CVD avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como nuestros Sistemas CVD/PECVD, Hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, brindando películas delgadas conformes y de alta pureza para aplicaciones en microelectrónica, óptica y materiales avanzados. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos de deposición y lograr resultados superiores!

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las principales ventajas de los hornos tubulares PECVD en comparación con los hornos tubulares CVD? Baja temperatura, deposición más rápida y más

- ¿Cuál es la diferencia entre PVD y PECVD? Elija la tecnología de recubrimiento de película delgada adecuada

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados