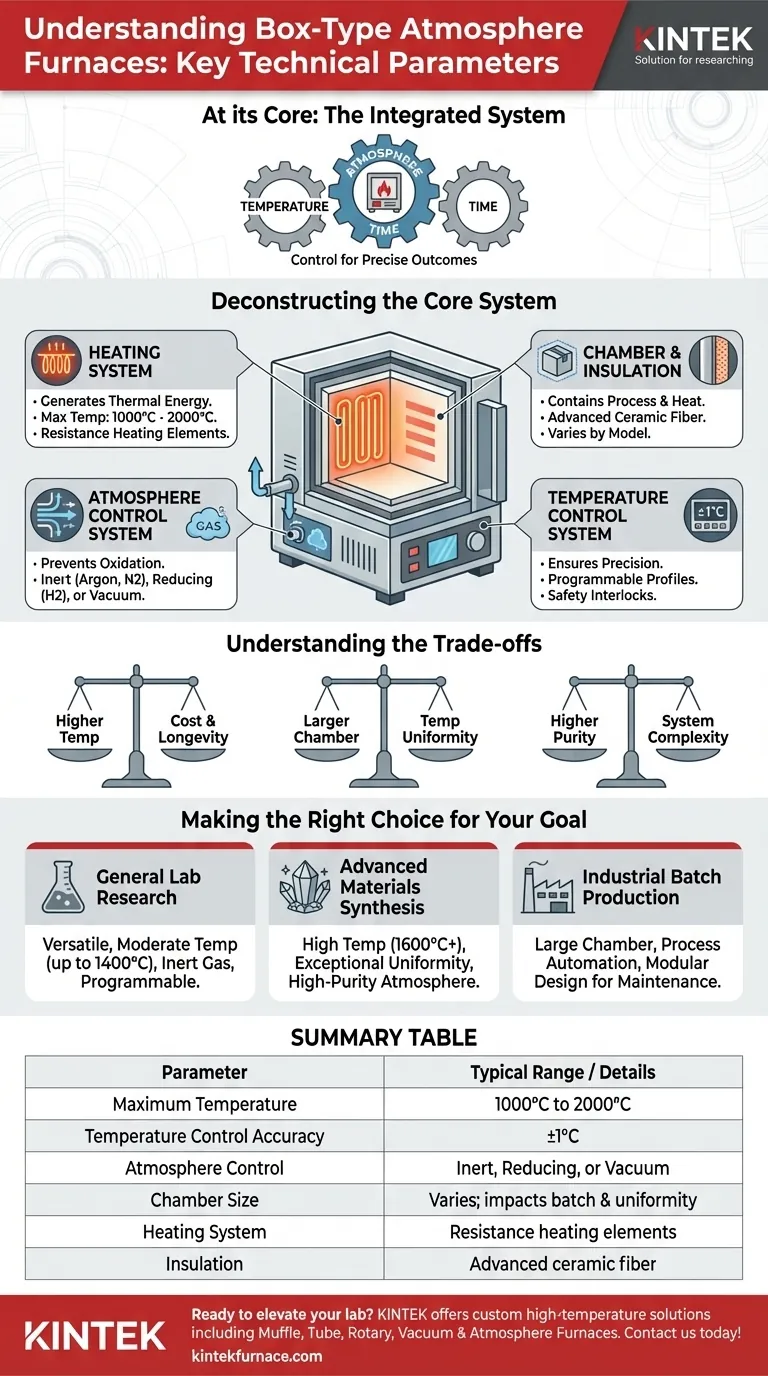

En esencia, un horno de atmósfera tipo caja se define por su capacidad para controlar tres variables críticas: temperatura, atmósfera y tiempo. Los parámetros técnicos generales que cuantifican este control incluyen un rango de temperatura máximo (típicamente de 1000 °C a 2000 °C), precisión de control de temperatura (a menudo dentro de ±1 °C), el tipo de sistema de control de atmósfera (por ejemplo, gas inerte o reductor) y el tamaño físico de la cámara.

Comprender las especificaciones de un horno de atmósfera tipo caja no se trata de memorizar números. Se trata de ver el horno como un sistema integrado donde cada parámetro, desde el elemento calefactor hasta el aislamiento, impacta directamente en su capacidad para lograr un resultado preciso y repetible para sus materiales.

Deconstruyendo el sistema central

Un horno de atmósfera tipo caja es un entorno construido a propósito. Su diseño se centra en crear y mantener condiciones altamente específicas que serían imposibles al aire libre. Para comprender sus parámetros, primero debe comprender sus partes constituyentes.

El sistema de calefacción: Generando energía térmica

La función principal del horno es generar calor. Esto se rige por su temperatura máxima y los elementos que la producen.

La mayoría de los modelos utilizan calentamiento por resistencia, donde una corriente eléctrica pasa a través de elementos calefactores especializados (como alambre de resistencia) para generar energía térmica. La temperatura máxima alcanzable, desde 1000 °C para procesos básicos hasta más de 2000 °C para cerámicas avanzadas, es una especificación principal determinada por el material de estos elementos.

La cámara y el aislamiento: Conteniendo el proceso

La cámara del horno es la caja sellada donde se realiza el trabajo. Sus dimensiones internas dictan el tamaño y volumen máximos del material que puede procesar en un solo lote.

Alrededor de la cámara hay materiales aislantes de alto rendimiento, típicamente fibra cerámica avanzada. Este aislamiento es fundamental para minimizar la pérdida de calor, asegurar la eficiencia energética y mantener una temperatura estable y uniforme dentro de la cámara.

El sistema de control de atmósfera: La característica definitoria

Este sistema es lo que diferencia un horno de atmósfera de un horno estándar. Su propósito es desplazar el aire ambiente (que contiene ~21 % de oxígeno) con un gas específico para prevenir la oxidación y otras reacciones químicas no deseadas a altas temperaturas.

Las opciones suelen incluir:

- Atmósfera inerte: Uso de gases como argón o nitrógeno para crear un ambiente no reactivo.

- Atmósfera reductora: Uso de gases como hidrógeno para eliminar activamente el oxígeno de la superficie del material.

- Condiciones de vacío: Extraer el aire para crear un casi vacío, aunque esta es una característica de modelos más especializados.

La eficacia de este sistema está determinada por la calidad de los sellos de la cámara y la precisión del sistema de suministro de gas.

El sistema de control de temperatura: Garantizando la precisión

Podría decirse que es el sistema más crítico para la repetibilidad, el controlador de temperatura gestiona los elementos calefactores. Los hornos modernos cuentan con controladores programables avanzados que garantizan una regulación térmica precisa, a menudo con una precisión de ±1 °C.

Esto permite a los usuarios ejecutar perfiles de calentamiento complejos con múltiples etapas, rampas y mantenimientos, asegurando que cada proceso sea consistente y repetible. También se integran enclavamientos de seguridad para garantizar la confiabilidad operativa.

Comprendiendo las compensaciones

La selección de un horno implica equilibrar el rendimiento con el costo y la complejidad. Las especificaciones ideales siempre están ligadas a la aplicación prevista.

Rango de temperatura frente a costo y longevidad

Alcanzar temperaturas más altas requiere elementos calefactores y materiales aislantes más exóticos y costosos. Estos componentes de alto rendimiento a menudo tienen una vida útil más corta y son más costosos de reemplazar, lo que crea una compensación directa entre la capacidad máxima de temperatura y el costo operativo a largo plazo.

Tamaño de la cámara frente a uniformidad de temperatura

En una cámara más grande, resulta más difícil mantener una temperatura perfectamente uniforme en todo el volumen. Pueden desarrollarse puntos calientes y fríos, lo que afecta la consistencia de sus resultados. Los hornos avanzados combaten esto con múltiples zonas de calentamiento y controladores sofisticados, pero esto agrega un costo y una complejidad significativos al sistema.

Pureza de la atmósfera frente a diseño del sistema

Mantener una atmósfera inerte de alta pureza requiere un sellado excepcional de la cámara y un sistema de gestión de gases más complejo. Las pequeñas fugas pueden introducir contaminantes como oxígeno y humedad, comprometiendo procesos sensibles. Un horno simple y de bajo costo puede ser adecuado para el tratamiento térmico a granel, pero no será suficiente para aplicaciones que requieran condiciones atmosféricas casi perfectas.

Tomando la decisión correcta para su objetivo

El "mejor" horno es aquel cuyos parámetros técnicos se alinean perfectamente con los requisitos de su proceso. Para tomar una decisión informada, evalúe las especificaciones en función de su objetivo principal.

- Si su enfoque principal es la investigación de laboratorio general: Un horno versátil con un rango de temperatura moderado (hasta 1200 °C-1400 °C), control de atmósfera confiable para gases inertes y un controlador programable preciso suele ser la opción más práctica.

- Si su enfoque principal es la síntesis de materiales avanzados: Priorice una temperatura máxima alta (1600 °C+), una uniformidad de temperatura excepcional y un sistema de atmósfera robusto y de alta pureza.

- Si su enfoque principal es la producción industrial por lotes: Céntrese en un gran tamaño de cámara, automatización de procesos, una interfaz fácil de usar y un diseño modular que simplifique el mantenimiento para minimizar el tiempo de inactividad.

Al comprender cómo cada parámetro influye directamente en el ambiente interno, puede seleccionar un horno que actúe como una herramienta precisa para su objetivo científico o industrial específico.

Tabla resumen:

| Parámetro | Rango típico / Detalles |

|---|---|

| Temperatura máxima | 1000 °C a 2000 °C |

| Precisión del control de temperatura | ±1 °C |

| Control de atmósfera | Inerte (p. ej., argón, nitrógeno), Reductor (p. ej., hidrógeno) o Vacío |

| Tamaño de la cámara | Varía según el modelo; afecta la capacidad del lote y la uniformidad de la temperatura |

| Sistema de calefacción | Calentamiento por resistencia con elementos como alambre de resistencia |

| Aislamiento | Fibra cerámica avanzada para eficiencia energética y estabilidad |

¿Listo para elevar las capacidades de su laboratorio con un horno de atmósfera tipo caja personalizado? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de alta temperatura, incluidos hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra profunda personalización garantiza que su horno satisfaga con precisión las necesidades experimentales únicas, desde investigación general hasta síntesis de materiales avanzados y producción industrial. Contáctenos hoy para discutir cómo podemos optimizar sus procesos con equipos confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es necesario utilizar un horno de atmósfera para el temple por fusión de MOF? Proteger materiales frágiles de la descomposición

- ¿Cómo facilita un horno de atmósfera tubular la modificación de recubrimiento de carbono de materiales LMFP? Optimizar la conductividad

- ¿Qué papel desempeñan los hornos de atmósfera en el sector electrónico? Esenciales para la fabricación de semiconductores

- ¿Cómo contribuye un horno de caja con atmósfera a la síntesis y preparación de materiales de nueva energía? Desbloquee la precisión para soluciones energéticas avanzadas

- ¿Por qué utilizar un horno de atmósfera de aire para el recocido de la espinela de magnesio y aluminio? Restauración de la integridad de la red y óptica

- ¿Cuál es la importancia del coeficiente de distribución del flujo (fdi)? Optimice la transferencia de calor en hornos de recocido

- ¿Qué es un horno de caja con atmósfera y cuáles son sus aplicaciones principales? Esencial para entornos controlados de alta temperatura

- ¿Qué tipos de hornos están especialmente diseñados para el procesamiento en atmósferas inertes? Explore los Sistemas Sellados para Resultados Libres de Oxidación