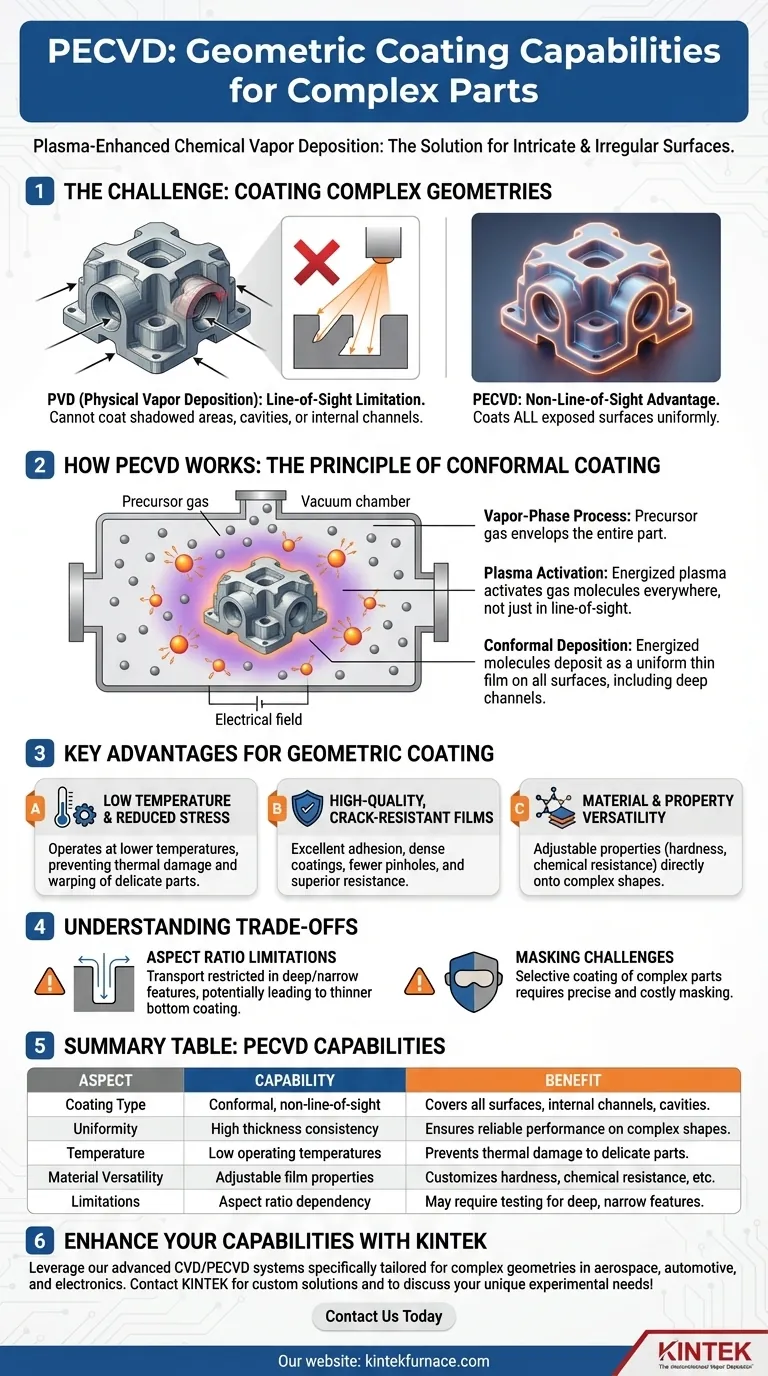

En resumen, la Deposición Química de Vapor Asistida por Plasma (PECVD, por sus siglas en inglés) es excepcionalmente adecuada para aplicar recubrimientos uniformes y de alta calidad a piezas con geometrías complejas y superficies irregulares. Su proceso fundamental no está limitado por la línea de visión, lo que le permite recubrir características intrincadas que son inaccesibles para muchas otras técnicas de deposición. Esta capacidad la hace inestimable para componentes avanzados en las industrias aeroespacial, automotriz y electrónica.

La verdadera fortaleza de PECVD reside en su química de proceso. Al utilizar un plasma energizado para activar un gas precursor, el proceso permite que la deposición ocurra de manera conformada en todas las superficies expuestas, en lugar de solo aquellas en una línea directa desde una fuente.

El Principio del Recubrimiento Conforme en PECVD

La capacidad de PECVD para recubrir formas complejas proviene directamente de su naturaleza no direccional. A diferencia de los métodos de deposición física, se basa en un gas que llena toda la cámara de procesamiento.

Deposición sin Línea de Visión

En esencia, PECVD es un proceso en fase de vapor. Esto significa que el material a depositar se introduce como un gas (un "precursor") que envuelve completamente el componente.

Esta es una distinción fundamental con respecto a la Deposición Física de Vapor (PVD), que opera bajo un principio de línea de visión, esencialmente rociando material desde una fuente hacia un objetivo. Cualquier superficie que no esté en esta línea directa no será recubierta.

Cómo el Plasma Permite la Uniformidad

El aspecto "asistido por plasma" es lo que impulsa la reacción. Un campo eléctrico energiza el gas precursor, creando un plasma dentro de la cámara.

Este plasma activa las moléculas de gas en todas partes alrededor de la pieza. Estas moléculas energizadas pueden luego reaccionar y depositarse como una película delgada sólida en todas las superficies que tocan, incluidos canales internos, cavidades y la parte posterior del componente.

Calidad de Película Resultante en Piezas Complejas

Este proceso da como resultado un recubrimiento conforme que imita la topografía del sustrato. Las películas son altamente uniformes en espesor, incluso sobre bordes afilados y superficies curvas.

Esta uniformidad garantiza un rendimiento constante en toda la pieza, lo cual es fundamental para componentes con superficies funcionales complejas.

Ventajas Clave del Proceso para el Recubrimiento Geométrico

Varias ventajas inherentes del proceso PECVD lo hacen ideal para preservar la integridad de componentes geométricamente complejos y, a menudo, delicados.

Baja Temperatura y Estrés Reducido

PECVD opera a temperaturas significativamente más bajas que la Deposición Química de Vapor (CVD) tradicional. Esto minimiza el riesgo de estrés térmico, deformación o daño al material del sustrato.

Esto es crítico al recubrir piezas diseñadas con precisión o materiales sensibles a la temperatura, asegurando que se mantenga la precisión geométrica del componente.

Películas de Alta Calidad y Resistentes a Grietas

Las películas resultantes exhiben una excelente adhesión y son menos propensas a agrietarse. La deposición uniforme y de bajo estrés asegura que el recubrimiento permanezca intacto, incluso en piezas con esquinas afiladas o aquellas sujetas a estrés mecánico.

Los recubrimientos también son densos y tienen menos poros, proporcionando una resistencia superior a la corrosión y a los químicos en toda la superficie compleja.

Versatilidad de Materiales y Propiedades

Al ajustar la composición del gas y los parámetros del plasma, PECVD puede crear películas con una amplia gama de propiedades. Esto permite la ingeniería de características específicas, como dureza, resistencia química o cualidades similares a polímeros, directamente sobre una forma compleja.

Comprensión de las Compensaciones

Aunque potente, PECVD no está exento de limitaciones. Reconocer sus compensaciones es clave para tomar una decisión informada.

Limitaciones de la Relación de Aspecto

Para características extremadamente profundas y estrechas, como zanjas profundas o orificios de diámetro muy pequeño, el transporte del gas precursor puede volverse restringido.

Esto puede provocar un recubrimiento más delgado en el fondo de la característica que en la parte superior. Esto se conoce como dependencia de la relación de aspecto, y su efecto debe evaluarse para su geometría específica.

Enmascaramiento y Deposición Selectiva

Dado que PECVD recubre todo, recubrir selectivamente solo un área específica de una pieza compleja requiere enmascaramiento.

Crear una máscara precisa para un objeto 3D intrincado puede ser complejo y costoso, a veces añadiendo una sobrecarga significativa al proceso.

Tomar la Decisión Correcta para su Objetivo

Para determinar si PECVD es el enfoque correcto, considere el desafío geométrico principal que está tratando de resolver.

- Si su enfoque principal es recubrir piezas con diseños intrincados, superficies irregulares o canales internos: PECVD es una opción superior debido a su capacidad de recubrimiento conforme y sin línea de visión.

- Si su enfoque principal es recubrir sustratos planos simples donde la línea de visión no es una preocupación: Otros métodos como PVD podrían ser una solución más sencilla o rentable.

- Si su enfoque principal es recubrir características con una relación de aspecto muy alta (profundas y estrechas): Debe realizar pruebas para validar que PECVD puede proporcionar la uniformidad de recubrimiento requerida en el fondo de la característica.

En última instancia, PECVD le permite aplicar propiedades de superficie avanzadas a componentes cuya geometría hace imposible recubrirlos con métodos convencionales.

Tabla Resumen:

| Aspecto | Capacidad | Beneficio |

|---|---|---|

| Tipo de Recubrimiento | Conforme, sin línea de visión | Cubre todas las superficies, incluidos canales y cavidades internas |

| Uniformidad | Alta consistencia de espesor | Garantiza un rendimiento fiable en formas complejas |

| Temperatura | Bajas temperaturas de operación | Previene daños térmicos en piezas delicadas |

| Versatilidad del Material | Propiedades de película ajustables | Personaliza la dureza, resistencia química y más |

| Limitaciones | Dependencia de la relación de aspecto | Puede requerir pruebas para características profundas y estrechas |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de PECVD de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos de alta temperatura y sistemas CVD/PECVD adaptados para geometrías complejas. Nuestra personalización profunda garantiza un rendimiento preciso para aplicaciones aeroespaciales, automotrices y electrónicas. ¡Contáctenos hoy para discutir cómo podemos satisfacer sus necesidades experimentales únicas!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación