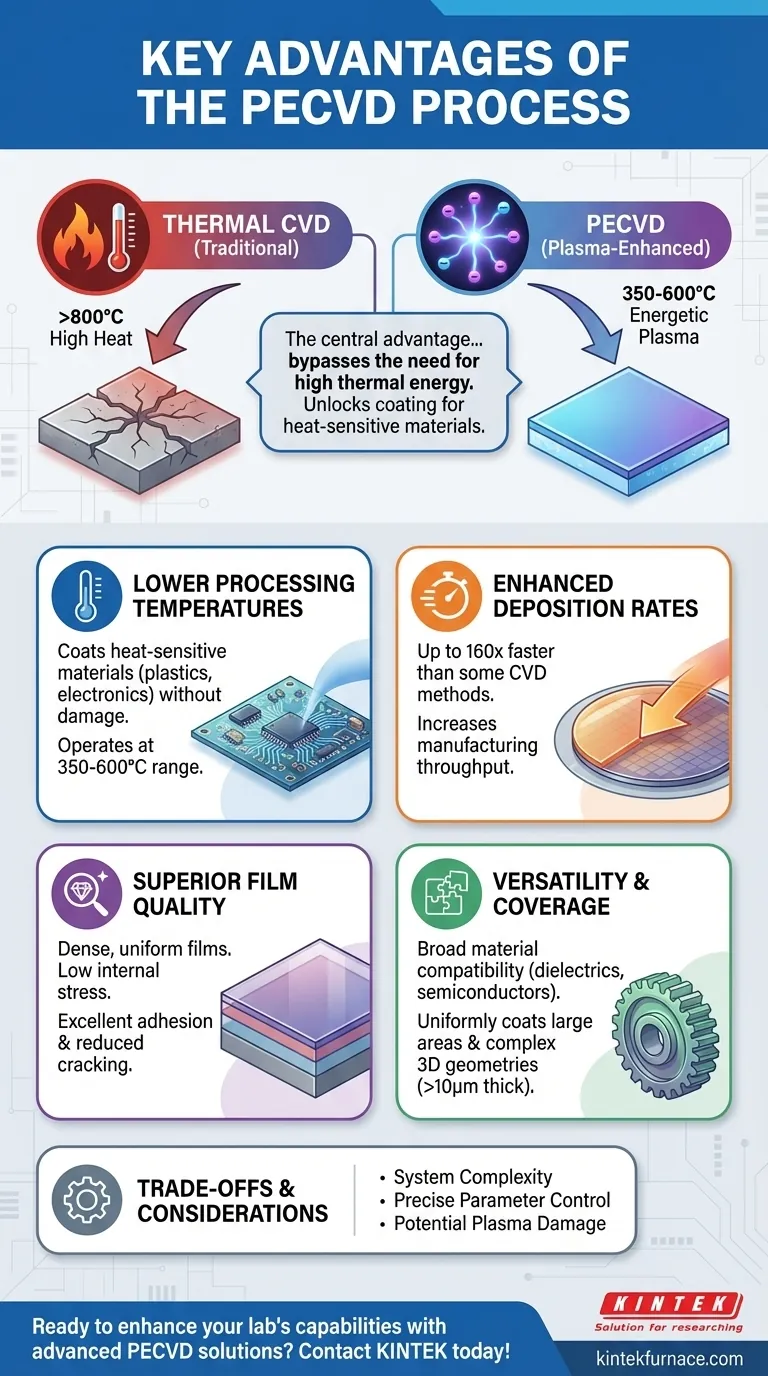

En esencia, la deposición química de vapor asistida por plasma (PECVD) es un proceso que cambia fundamentalmente los requisitos de energía para la deposición de películas. Sus ventajas clave son la capacidad de operar a temperaturas significativamente más bajas que la CVD convencional, depositar una amplia variedad de películas de alta calidad con baja tensión interna y lograr tasas de deposición mucho más rápidas, lo que lo convierte en una herramienta de fabricación altamente versátil y eficiente.

La ventaja central de PECVD es su uso de plasma para energizar los gases precursores, lo que evita la necesidad de alta energía térmica. Este único principio desbloquea la capacidad de recubrir materiales sensibles al calor y mejora drásticamente la eficiencia y la calidad del proceso de deposición.

La ventaja fundamental: evitar la energía térmica con plasma

La deposición química de vapor (CVD) tradicional se basa en altas temperaturas (a menudo >800 °C) para proporcionar la energía necesaria para que las reacciones químicas ocurran en la superficie de un sustrato. PECVD ofrece una solución más elegante al usar un campo eléctrico para crear plasma, un gas ionizado que contiene electrones energéticos.

Temperaturas de procesamiento más bajas

Estos electrones altamente energéticos —no el calor elevado— transfieren energía a las moléculas de gas precursor. Esto permite la deposición de películas a temperaturas de sustrato mucho más bajas, típicamente en el rango de 350-600 °C.

Esta capacidad es crítica para depositar películas en sustratos sensibles a la temperatura, como plásticos, polímeros o dispositivos electrónicos complejos que serían dañados o destruidos por las temperaturas convencionales de CVD.

Tasas de deposición mejoradas

El ambiente de plasma acelera drásticamente las reacciones químicas. Esto permite tasas de deposición significativamente más altas en comparación con los procesos térmicos.

Para algunos materiales, como el nitruro de silicio, PECVD puede ser hasta 160 veces más rápido que la CVD de baja presión. Esto se traduce directamente en un mayor rendimiento de fabricación.

Calidad y versatilidad superiores de la película

El entorno único y rico en energía de PECVD permite la creación de películas con propiedades deseables que a menudo son difíciles de lograr con otros métodos.

Películas de alta calidad y uniformes

PECVD produce películas densas y uniformes, con menos poros y una tendencia reducida a agrietarse. El proceso proporciona una excelente adhesión de la película al sustrato.

Bajo estrés interno

Las películas cultivadas mediante PECVD generalmente exhiben bajo estrés interno. Esto es crucial para el rendimiento y la fiabilidad, ya que un alto estrés puede hacer que las películas se delaminen, agrieten o deformen el sustrato subyacente.

Amplia compatibilidad de materiales

PECVD es una técnica excepcionalmente versátil. Puede utilizarse para depositar una amplia gama de materiales, incluyendo dieléctricos (como dióxido de silicio y nitruro de silicio), semiconductores (como silicio amorfo) e incluso algunos metales y recubrimientos tipo polímero.

Excelente cobertura del sustrato

El proceso es muy adecuado para recubrir sustratos de gran área de manera uniforme. También puede recubrir eficazmente piezas con geometrías 3D complejas, proporcionando una mejor cobertura tridimensional que los métodos de línea de visión como la deposición física de vapor (PVD). Además, PECVD puede crear recubrimientos muy gruesos (más de 10 μm), una capacidad a menudo limitada en otras técnicas de deposición.

Comprendiendo las compensaciones

Aunque potente, PECVD no está exento de complejidades. Reconocer estas compensaciones es clave para tomar una decisión informada.

Complejidad del sistema

Los sistemas PECVD son inherentemente más complejos que los reactores CVD térmicos. Requieren fuentes de alimentación de RF o microondas, redes de adaptación de impedancia y un control de proceso más sofisticado, lo que puede aumentar el costo inicial del equipo y el mantenimiento.

Control de parámetros del proceso

La calidad de una película PECVD depende en gran medida de una amplia gama de parámetros, incluida la composición del gas, la tasa de flujo, la presión, la potencia de RF y la frecuencia. La optimización de un proceso requiere un ajuste cuidadoso de estas variables interconectadas.

Potencial de daño por plasma

Los mismos iones energéticos que permiten la deposición a baja temperatura pueden, si no se controlan adecuadamente, causar daño a la superficie de un sustrato sensible o a la propia película en crecimiento. Esto requiere un diseño de proceso cuidadoso para equilibrar la mejora de la reacción con la mitigación del daño.

Tomando la decisión correcta para su objetivo

La decisión de usar PECVD debe basarse en los requisitos específicos de su sustrato y las propiedades de la película deseada.

- Si su enfoque principal es recubrir materiales sensibles al calor: PECVD es la elección definitiva, ya que su operación a baja temperatura protege los sustratos que la CVD tradicional destruiría.

- Si su enfoque principal es el alto rendimiento y la eficiencia: Las rápidas tasas de deposición de PECVD ofrecen una clara ventaja para la producción en masa sobre los métodos térmicos más lentos.

- Si su enfoque principal es la integridad y el rendimiento de la película: La capacidad de producir películas de baja tensión, bien adheridas y resistentes a las grietas hace que PECVD sea ideal para aplicaciones exigentes.

- Si su enfoque principal es la versatilidad del material: PECVD proporciona una plataforma única capaz de depositar una vasta gama de recubrimientos dieléctricos, semiconductores y protectores.

Al aprovechar el plasma en lugar del calor de fuerza bruta, PECVD proporciona un nivel de control y capacidad que abre nuevas posibilidades en la ingeniería de materiales.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Temperaturas de procesamiento más bajas | Permite el recubrimiento de sustratos sensibles al calor (por ejemplo, plásticos, electrónica) sin dañarlos |

| Tasas de deposición mejoradas | Hasta 160 veces más rápido que algunos métodos de CVD, lo que aumenta el rendimiento de fabricación |

| Calidad superior de la película | Produce películas densas y uniformes con baja tensión interna y excelente adhesión |

| Amplia compatibilidad de materiales | Deposita dieléctricos, semiconductores y más en varios sustratos |

| Excelente cobertura del sustrato | Recubre uniformemente grandes áreas y geometrías 3D complejas con capas gruesas (>10 μm) |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de PECVD? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios sistemas de hornos de alta temperatura de vanguardia, incluidos nuestros sistemas especializados de CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ya sea que trabaje con materiales sensibles al calor o busque un mayor rendimiento. Contáctenos hoy para conversar sobre cómo nuestras soluciones PECVD personalizadas pueden impulsar su investigación y producción.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas