En esencia, un sistema modular de deposición química de vapor asistida por plasma (PECVD) proporciona importantes ventajas operativas para la fabricación de células solares, principalmente al maximizar el tiempo de actividad y el rendimiento de la producción. Esta arquitectura permite que las cámaras de proceso individuales se mantengan o limpien sin conexión sin detener toda la línea de producción, lo que conduce a una producción en masa rentable, un uso eficiente de los materiales y una deposición de película consistente de alta calidad.

El valor central de un sistema PECVD modular no es solo la calidad de las películas que produce, sino su capacidad para resolver el principal desafío de la fabricación a escala industrial: minimizar el costoso tiempo de inactividad. Transforma un proceso tradicionalmente discontinuo en una operación más continua y económicamente eficiente.

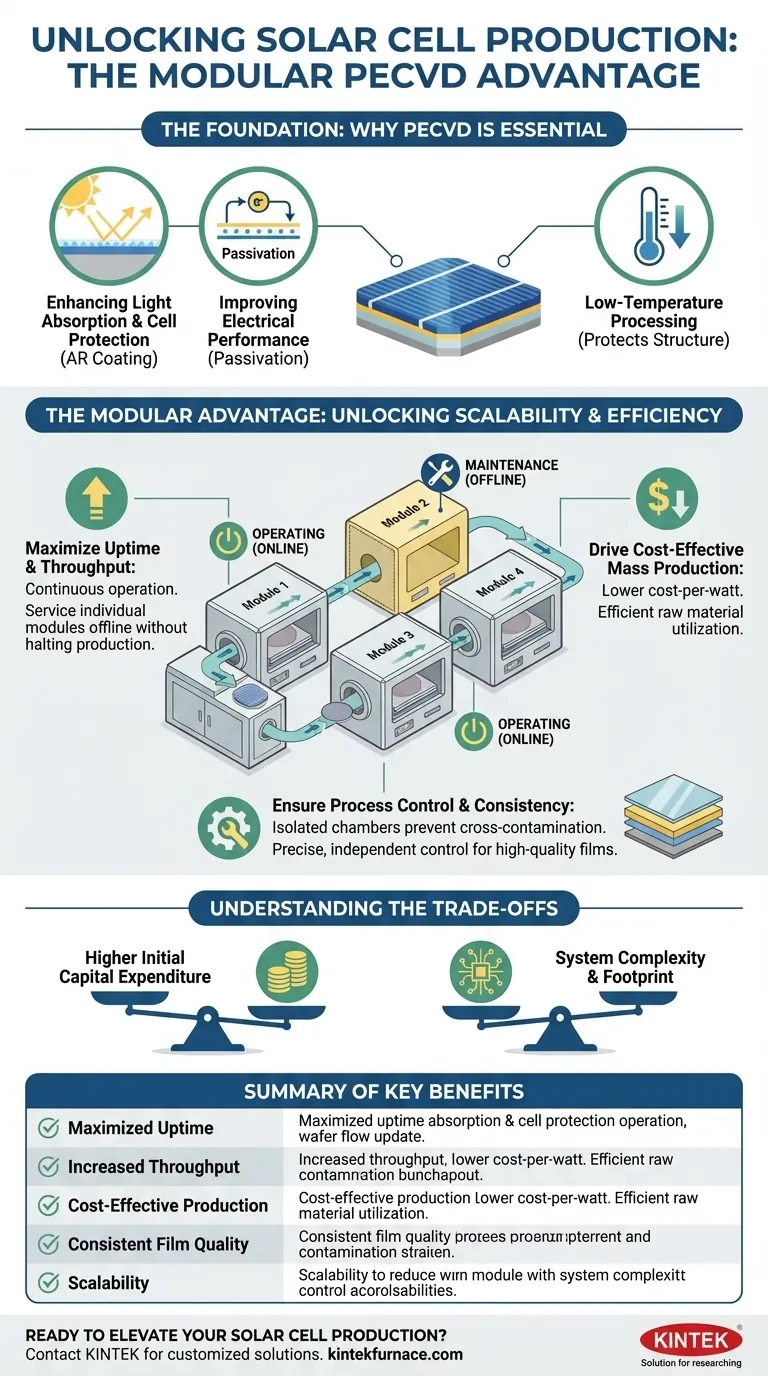

La base: por qué el PECVD es esencial para las células solares

Para comprender la ventaja modular, primero debemos reconocer el papel fundamental que desempeña el PECVD en la creación de células solares eficientes. Es la tecnología preferida para depositar películas delgadas críticas sobre obleas de silicio.

### Mejora de la absorción de luz y protección de la célula

El PECVD se utiliza para aplicar un recubrimiento antirreflectante (AR), generalmente hecho de nitruro de silicio ($\text{SiN}_x$). Esta capa microscópica es crucial para atrapar más luz solar, reducir la reflexión y, por lo tanto, aumentar la cantidad de energía que la célula puede convertir.

Esta misma capa de $\text{SiN}_x$ también sirve como barrera protectora, protegiendo la delicada superficie de la célula de la humedad y la contaminación que podrían degradar su rendimiento con el tiempo.

### Mejora del rendimiento eléctrico (pasivación)

Durante el proceso de deposición, la película de $\text{SiN}_x$ rica en hidrógeno realiza una función crítica denominada pasivación. Efectivamente "cura" defectos microscópicos y neutraliza cargas eléctricas errantes (enlaces colgantes) dentro de la oblea de silicio.

Esta pasivación mejora la movilidad de los portadores de carga (electrones), permitiéndoles fluir más libremente y aumentando la eficiencia general de la célula solar.

### La ventaja del procesamiento a baja temperatura

A diferencia de la deposición química de vapor (CVD) tradicional, el PECVD opera a temperaturas mucho más bajas. Esto es vital para proteger las estructuras delicadas preexistentes de la célula solar del daño térmico durante el proceso de recubrimiento.

La ventaja modular: desbloqueando la escalabilidad de la producción

Si bien el PECVD estándar proporciona la calidad de película necesaria, la arquitectura modular es lo que permite una verdadera eficiencia a escala industrial. Repiensa el diseño de la máquina para abordar directamente los cuellos de botella de la producción en masa.

### Maximización del tiempo de actividad y el rendimiento

En un sistema tradicional de cámara única, toda la máquina debe apagarse para la limpieza y el mantenimiento de rutina. Esta es una fuente importante de tiempo de producción perdido.

Un sistema modular consta de múltiples cámaras de proceso independientes. Cuando un módulo requiere limpieza, puede desconectarse mientras los demás continúan operando. Esto aumenta drásticamente el tiempo de actividad general del equipo y el rendimiento de la fábrica.

### Impulso a la producción en masa rentable

Un mayor tiempo de actividad y rendimiento se traducen directamente en un menor coste de fabricación por célula solar y, en última instancia, en un menor coste por vatio.

Además, estos sistemas están diseñados para una utilización eficiente de las materias primas, minimizando el desperdicio de gases precursores y contribuyendo a una mejor economía de producción.

### Garantía de control de procesos y consistencia

En una configuración modular, diferentes pasos de deposición pueden aislarse en cámaras dedicadas. Esto evita la contaminación cruzada entre capas, lo cual es fundamental al crear diseños de células multicapa complejos.

Esta separación permite un control preciso e independiente sobre la temperatura, la presión y las condiciones del plasma para cada película específica, lo que da como resultado una uniformidad excepcional y un rendimiento de capa repetible y de alta calidad.

Comprensión de las compensaciones

Ninguna tecnología está exenta de consideraciones. Un enfoque modular introduce un conjunto diferente de cálculos de ingeniería y financieros en comparación con los sistemas monolíticos.

### Gasto de capital inicial

Los sistemas modulares son inherentemente más complejos, a menudo involucran robótica avanzada de manipulación de obleas y sistemas de control sofisticados. Esto generalmente resulta en una mayor inversión de capital inicial en comparación con un reactor PECVD de lote grande y único.

La decisión de invertir depende de si las ganancias en rendimiento y los costes operativos reducidos proporcionarán un retorno suficiente sobre el mayor gasto inicial.

### Complejidad del sistema y huella física

La gestión de múltiples módulos de proceso independientes, sistemas de vacío y líneas de gas aumenta la complejidad general del equipo. Esto puede requerir una formación de mantenimiento más especializada y una huella de sala limpia potencialmente mayor.

Tomar la decisión correcta para sus objetivos de producción

Seleccionar la arquitectura PECVD correcta es una decisión estratégica que debe alinearse con sus objetivos de fabricación específicos.

- Si su enfoque principal es el rendimiento máximo y el menor coste por vatio: El tiempo de actividad y el rendimiento superiores de un sistema PECVD modular lo convierten en la opción definitiva para la producción de gran volumen y sensible a los costes.

- Si su enfoque principal es la I+D o la producción especializada a pequeña escala: Un sistema por lotes de cámara única menos costoso puede ofrecer un punto de entrada más práctico, pero carecerá de la escalabilidad para la fabricación en masa.

- Si su enfoque principal son las arquitecturas de células avanzadas con capas complejas: El aislamiento del proceso y el control preciso que ofrece un sistema modular son invaluables para garantizar la calidad y repetibilidad de cada película distinta.

En última instancia, la adopción de un sistema PECVD modular es un compromiso con una filosofía de producción de flujo continuo y alta eficiencia.

Tabla de resumen:

| Beneficio | Descripción |

|---|---|

| Tiempo de actividad maximizado | Mantenimiento de cámara individual sin detener la producción, reduciendo el tiempo de inactividad. |

| Rendimiento aumentado | La operación continua impulsa la producción, reduciendo el coste por vatio en la producción en masa. |

| Producción rentable | El uso eficiente de materiales y los gastos operativos reducidos mejoran el ROI. |

| Calidad de película consistente | El control preciso y el aislamiento evitan la contaminación para capas de alto rendimiento. |

| Escalabilidad | El diseño modular apoya el crecimiento desde el piloto hasta la fabricación de gran volumen. |

¿Listo para elevar su producción de células solares con soluciones PECVD avanzadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios sistemas de hornos de alta temperatura de vanguardia, incluidos nuestros sistemas especializados de CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus necesidades experimentales y de producción únicas, ayudándole a lograr una mayor eficiencia, costes reducidos y un crecimiento escalable. No deje que el tiempo de inactividad le frene: contáctenos hoy para analizar cómo nuestros sistemas PECVD modulares pueden transformar sus operaciones.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones