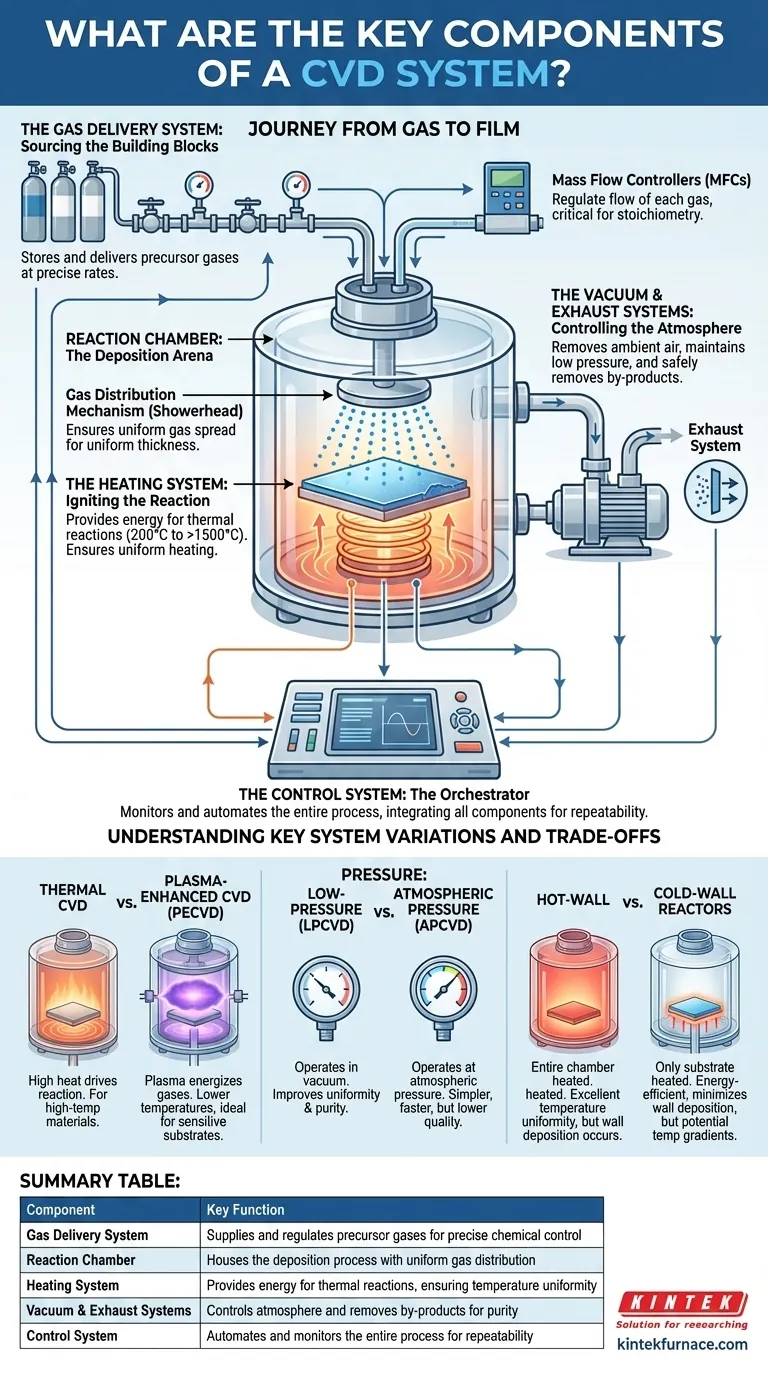

En esencia, un sistema de deposición química de vapor (CVD) es un conjunto integrado de componentes diseñado para crear un entorno altamente controlado para el crecimiento de películas delgadas. Cada sistema CVD, independientemente de su tipo específico, combina cinco subsistemas fundamentales: un sistema de suministro de gas para suministrar los precursores químicos, una cámara de reacción para albergar el proceso, un mecanismo de calentamiento para proporcionar energía, un sistema de vacío para controlar la atmósfera y un sistema de control para orquestar toda la operación.

Un sistema CVD no es simplemente una colección de hardware; es un instrumento para manipular con precisión el gas, la temperatura y la presión. Comprender cómo cada componente gobierna estas variables es la clave para controlar el proceso de deposición y lograr las propiedades de película deseadas.

El Viaje del Gas a la Película: Un desglose componente por componente

Para comprender cómo funciona un sistema CVD, es mejor seguir el proceso de principio a fin. Se introducen gases precursores, se energizan a un estado reactivo y se depositan sobre un sustrato, y todos los residuos se eliminan cuidadosamente.

El Sistema de Suministro de Gas: El Origen de los Bloques de Construcción

Todo el proceso comienza con los precursores, los "bloques de construcción" químicos de la película final. El sistema de suministro de gas es responsable de almacenar estos materiales y entregarlos a la cámara de reacción a una velocidad extremadamente precisa y estable.

Este sistema utiliza Controladores de Flujo Másico (MFCs) para regular el flujo de cada gas. La capacidad de controlar con precisión la mezcla de gases es fundamental, ya que influye directamente en la química de la reacción y en la estequiometría de la película resultante.

La Cámara de Reacción: El Arena de Deposición

La cámara de reacción es el corazón del sistema donde tiene lugar la deposición. Estas cámaras suelen estar hechas de materiales como cuarzo o acero inoxidable que pueden soportar altas temperaturas y entornos químicos reactivos sin contaminar el proceso.

Dentro de la cámara, un mecanismo de distribución de gas, a menudo un "cabezal de ducha", asegura que los gases precursores se extiendan uniformemente sobre la superficie del sustrato. Esto es esencial para lograr una película con un espesor uniforme.

El Sistema de Calefacción: Encendiendo la Reacción

La mayoría de los procesos CVD son impulsados térmicamente, lo que requiere una energía significativa para iniciar las reacciones químicas. El sistema de calefacción es responsable de llevar el sustrato, y a veces toda la cámara, a la temperatura objetivo.

Las temperaturas pueden oscilar desde un relativamente bajo 200°C para algunos procesos hasta más de 1500°C para materiales como el carburo de silicio o el diamante. El calentamiento uniforme en todo el sustrato es primordial para garantizar propiedades de película consistentes.

Los Sistemas de Vacío y Escape: Controlando la Atmósfera

El sistema de vacío, compuesto por una o más bombas, cumple dos propósitos principales. Primero, elimina el aire ambiente para crear un entorno puro, previniendo reacciones no deseadas con oxígeno o nitrógeno. Segundo, mantiene el proceso a una presión específica, a menudo baja.

El sistema de escape trabaja en conjunto con las bombas de vacío para eliminar de forma segura los gases precursores no reaccionados y los subproductos químicos peligrosos de la cámara.

El Sistema de Control: El Orquestador

El sistema de control es el cerebro central que monitorea y automatiza todo el proceso. Integra todos los demás componentes, gestionando las tasas de flujo de gas de los MFCs, ajustando la potencia al sistema de calefacción y manteniendo la presión de la cámara. Esto asegura que el proceso sea repetible y fiable de una ejecución a otra.

Comprender las Variaciones Clave del Sistema y las Compensaciones

Aunque todos los sistemas CVD comparten los componentes anteriores, su configuración específica crea compensaciones críticas en rendimiento, costo y capacidad. El sistema "mejor" se define por los requisitos específicos de la película que se está depositando.

CVD Térmico frente a CVD Asistido por Plasma (PECVD)

La compensación principal aquí es la temperatura. Un proceso CVD térmico estándar utiliza calor alto solamente para impulsar la reacción. El CVD Asistido por Plasma (PECVD) añade una fuente de energía para generar un plasma dentro de la cámara.

Este plasma energiza los gases precursores, permitiendo que la reacción química ocurra a una temperatura mucho más baja. Esto hace que el PECVD sea esencial para depositar películas sobre sustratos sensibles a la temperatura como plásticos o obleas semiconductoras preprocesadas.

Presión: CVD a Baja Presión (LPCVD) frente a Presión Atmosférica (APCVD)

Otra variable clave es la presión de operación. Los sistemas de CVD a Baja Presión (LPCVD) operan al vacío, lo que reduce las reacciones no deseadas en fase gaseosa y mejora la uniformidad y pureza de la película.

El CVD a Presión Atmosférica (APCVD), como su nombre indica, opera a presión atmosférica normal. Estos sistemas son más simples, rápidos y baratos, pero generalmente producen películas de menor calidad y uniformidad en comparación con el LPCVD.

Reactores de Pared Caliente frente a Pared Fría

Esto describe cómo se calienta la cámara. En un reactor de pared caliente, se calienta todo el tubo de la cámara, lo que proporciona una excelente uniformidad de temperatura para múltiples sustratos. La desventaja es que la deposición ocurre en las paredes de la cámara, consumiendo precursores y requiriendo limpieza frecuente.

En un reactor de pared fría, solo se calienta el soporte del sustrato. Esto es más eficiente energéticamente y minimiza la deposición en la pared, pero puede crear gradientes de temperatura y corrientes de convección de gas que pueden afectar la uniformidad de la película.

Ajustar el Sistema al Objetivo de Deposición

La elección de la configuración del sistema CVD está dictada enteramente por el resultado deseado. No existe una configuración única "mejor"; solo existe la herramienta adecuada para el trabajo.

- Si su enfoque principal son las películas uniformes y de alta pureza para semiconductores: Un sistema LPCVD o CVD de Ultra Alto Vacío (UHVCVD) con flujo másico preciso y calentamiento de pared fría es el estándar.

- Si su enfoque principal es la deposición en sustratos sensibles a la temperatura: Un sistema PECVD es la opción necesaria para permitir la deposición a temperaturas significativamente más bajas.

- Si su enfoque principal es el recubrimiento a gran escala y alto rendimiento: Un sistema APCVD, a menudo configurado para procesamiento continuo, es probablemente la solución más rentable y eficiente.

Comprender cómo estos componentes centrales y sus configuraciones controlan las variables fundamentales del proceso le permite seleccionar o diseñar un sistema CVD que satisfaga con precisión sus necesidades de fabricación de materiales.

Tabla Resumen:

| Componente | Función Clave |

|---|---|

| Sistema de Suministro de Gas | Suministra y regula los gases precursores para un control químico preciso |

| Cámara de Reacción | Aloja el proceso de deposición con distribución uniforme de gas |

| Sistema de Calefacción | Proporciona energía para reacciones térmicas, asegurando uniformidad de temperatura |

| Sistemas de Vacío y Escape | Controla la atmósfera y elimina los subproductos para la pureza |

| Sistema de Control | Automatiza y monitorea todo el proceso para la repetibilidad |

¿Listo para mejorar las capacidades de su laboratorio con un sistema CVD personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para la deposición de películas delgadas. Contáctenos hoy para discutir cómo podemos optimizar su proceso y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas