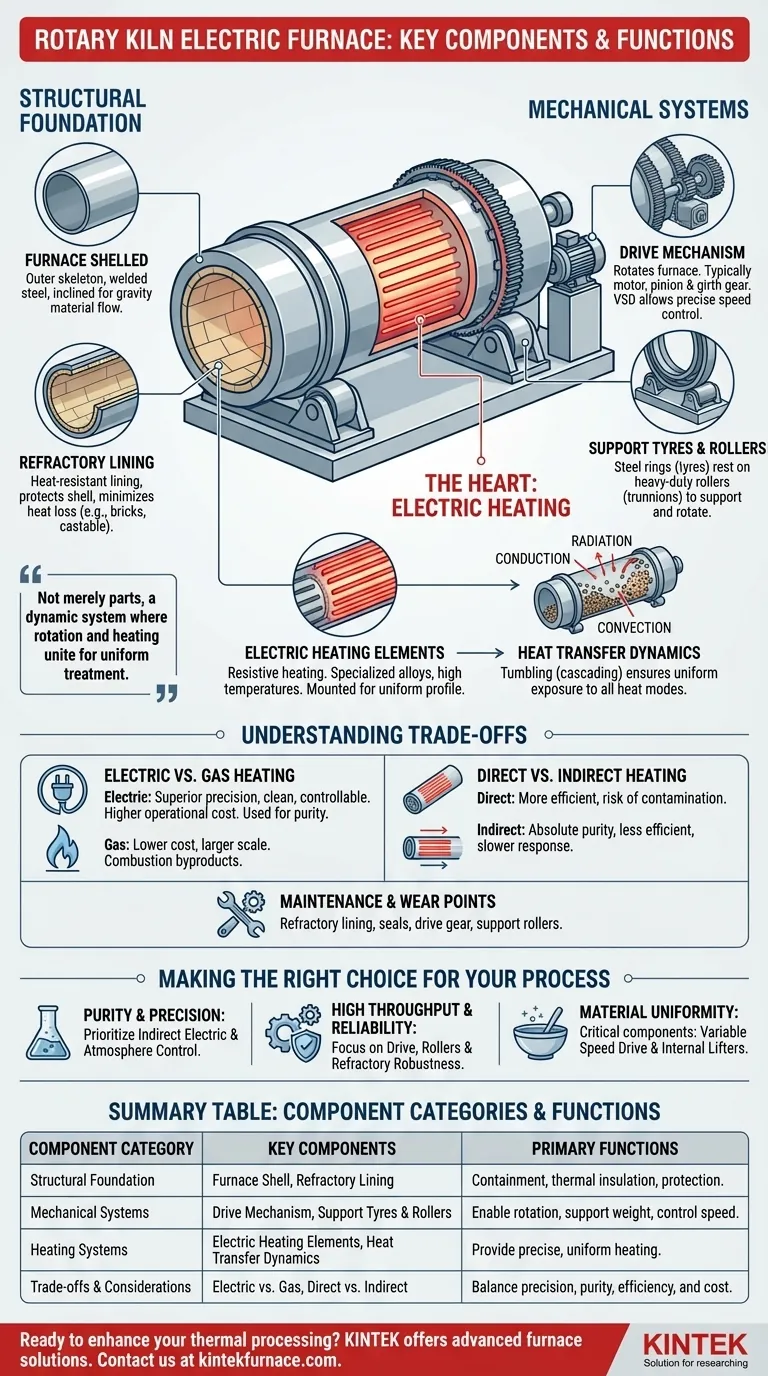

En esencia, un horno eléctrico de horno rotatorio es un sistema integrado diseñado para el procesamiento térmico continuo. Sus componentes clave son el cuerpo del horno con su revestimiento resistente al calor, el mecanismo de accionamiento mecánico y la estructura de soporte que permite la rotación, los elementos calefactores eléctricos que proporcionan energía y los sistemas para el manejo de materiales y el control del proceso.

Un horno rotatorio no es simplemente una colección de piezas. Es un sistema dinámico donde la rotación controlada y el calentamiento preciso trabajan al unísono para garantizar que cada partícula de material se trate de manera uniforme, logrando resultados que los hornos estáticos no pueden lograr.

La base estructural: cuerpo y revestimiento

La estructura física del horno debe proporcionar contención, soporte y aislamiento térmico. Estas funciones se dividen entre la carcasa exterior y el revestimiento interior.

La carcasa del horno

La carcasa del horno, o cuerpo, es el esqueleto exterior del horno rotatorio. Por lo general, es un cilindro largo, construido con placas de acero soldadas para resistir las inmensas tensiones estructurales y térmicas de la operación.

Este cilindro casi siempre se monta con una ligera inclinación respecto a la horizontal, utilizando la gravedad para ayudar a mover el material desde el extremo de alimentación hasta el extremo de descarga a medida que gira.

El revestimiento refractario

Dentro de la carcasa de acero se encuentra el revestimiento refractario. Esta capa crítica está hecha de materiales resistentes al calor como ladrillos refractarios, cemento moldeable u otros compuestos aislantes.

Su propósito principal es doble: proteger la carcasa de acero de las temperaturas internas extremas y minimizar la pérdida de calor, mejorando la eficiencia térmica del horno. La elección del material refractario también depende de las propiedades químicas del material que se procesa para resistir la corrosión y la reacción.

Los sistemas mecánicos: rotación y soporte

El aspecto "rotatorio" del horno es lo que permite sus capacidades de procesamiento únicas. Este movimiento se gestiona mediante un robusto conjunto de componentes mecánicos.

El mecanismo de accionamiento

El mecanismo de accionamiento es el sistema que hace girar el cuerpo del horno. Por lo general, consta de un gran engranaje anular (engranaje de corona) fijo a la carcasa, que es girado por un engranaje piñón más pequeño conectado a un motor eléctrico de alto par.

Los sistemas modernos casi siempre incluyen una unidad de velocidad variable (VSD). Esto permite a los operadores controlar con precisión la velocidad de rotación, que es un parámetro crítico para dictar cuánto tiempo permanece el material en el horno y qué tan bien se voltea y mezcla.

Neumáticos de soporte y rodillos

Dado el enorme peso del cuerpo del horno y su contenido, es necesario un sistema de soporte especializado. Anillos de acero grandes, conocidos como neumáticos de soporte o anillos de rodadura, se fijan al exterior de la carcasa del horno.

Estos neumáticos descansan sobre un conjunto de rodillos de soporte (o muñones) de servicio pesado, que soportan toda la carga del horno y le permiten girar con una fricción mínima.

El corazón del horno: calefacción eléctrica

A diferencia de los hornos alimentados por combustible, un horno eléctrico depende de la calefacción por resistencia, lo que ofrece ventajas distintivas en el control y la pureza del proceso.

Elementos calefactores eléctricos

La fuente de calor consta de elementos calefactores eléctricos. Estos están hechos de aleaciones especializadas que pueden soportar temperaturas muy altas mientras convierten la energía eléctrica en energía térmica.

Estos elementos suelen montarse dentro de la cámara del horno o, en algunos diseños, externamente para calentar la carcasa, que luego irradia calor hacia el interior. Su colocación es crucial para lograr un perfil de temperatura uniforme a lo largo de la longitud del horno.

Dinámica de transferencia de calor

La rotación es clave para un calentamiento uniforme. A medida que el horno gira, levanta y voltea continuamente el material, un proceso conocido como encadenamiento (cascading).

Esta acción expone cada partícula directamente a los tres modos de transferencia de calor: radiación de las paredes refractarias calientes y los elementos calefactores, conducción a través del contacto partícula a partícula y convección desde la atmósfera caliente dentro del horno.

Comprender las compensaciones

Aunque potente, el diseño de un horno eléctrico rotatorio implica equilibrar prioridades contrapuestas.

Calefacción eléctrica frente a gas

La calefacción eléctrica proporciona una precisión de temperatura superior y una atmósfera limpia y controlable, libre de subproductos de la combustión. Sin embargo, puede tener un costo operativo más alto dependiendo de los precios de la electricidad y, a menudo, se utiliza para aplicaciones de menor escala o de alta pureza en comparación con hornos masivos alimentados por gas.

Calefacción directa frente a indirecta

Un horno puede ser calentado directamente, con elementos dentro de la cámara de procesamiento, o calentado indirectamente, donde el tubo giratorio se calienta desde el exterior. La calefacción directa es más eficiente, pero corre el riesgo de contaminar materiales sensibles. La calefacción indirecta garantiza una pureza absoluta del producto, pero es menos eficiente energéticamente y tiene una respuesta térmica más lenta.

Mantenimiento y puntos de desgaste

Los principales componentes de desgaste son el revestimiento refractario, que finalmente se degrada por el ciclo térmico y la abrasión, y los sellos en los extremos de alimentación y descarga. El engranaje impulsor y los rodillos de soporte también requieren lubricación e inspección regulares para evitar fallas mecánicas.

Tomar la decisión correcta para su proceso

Comprender cómo funcionan estos componentes como un sistema le permite seleccionar u operar un horno que se alinee con sus objetivos específicos.

- Si su principal enfoque es la pureza y precisión del proceso: Priorice un diseño con calefacción eléctrica indirecta y sistemas avanzados de control de atmósfera.

- Si su principal enfoque es el alto rendimiento y la fiabilidad: Preste mucha atención a la robustez del mecanismo de accionamiento, los rodillos de soporte y la calidad del revestimiento refractario.

- Si su principal enfoque es la uniformidad del material: La unidad de velocidad variable y el diseño de los elevadores internos (aletas que ayudan a volcar el material) son sus componentes más críticos.

Al comprender la función de cada componente, pasa de simplemente operar una máquina a dominar un sofisticado sistema de procesamiento térmico.

Tabla de resumen:

| Categoría de componente | Componentes clave | Funciones principales |

|---|---|---|

| Base estructural | Carcasa del horno, Revestimiento refractario | Contención, aislamiento térmico, protección contra el calor |

| Sistemas mecánicos | Mecanismo de accionamiento, Neumáticos y rodillos de soporte | Permitir la rotación, soportar el peso, controlar la velocidad |

| Sistemas de calefacción | Elementos calefactores eléctricos, Dinámica de transferencia de calor | Proporcionar calefacción precisa y uniforme mediante radiación, conducción, convección |

| Compensaciones y consideraciones | Calefacción eléctrica frente a gas, Calefacción directa frente a indirecta | Equilibrar precisión, pureza, eficiencia y costo |

¿Listo para mejorar su procesamiento térmico con un horno eléctrico de horno rotatorio personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos incluye Hornos Rotatorios, Hornos de Muffle, Hornos Tubulares, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos optimizar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios