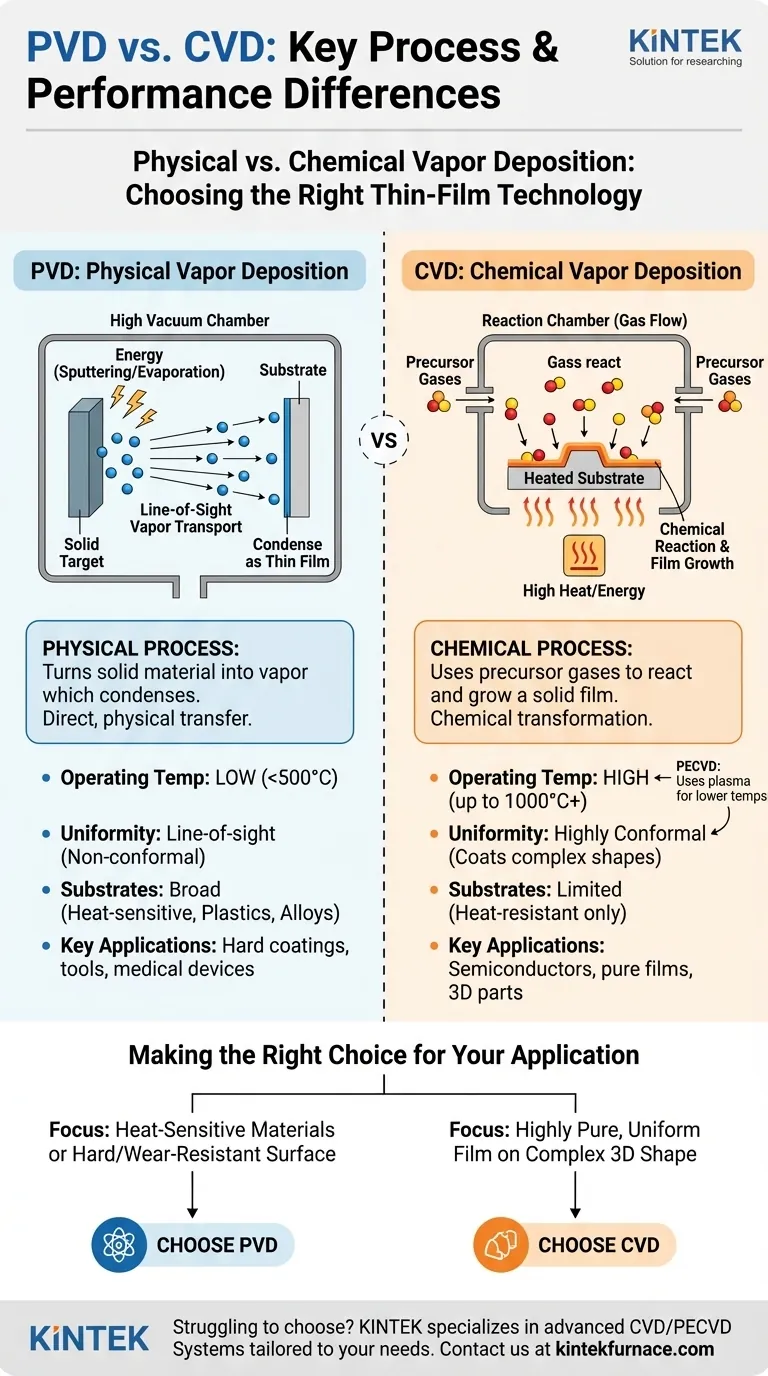

En esencia, la diferencia entre la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD) se reduce al estado del material de origen y cómo se aplica. La PVD es un proceso físico que convierte un material sólido en vapor, el cual luego se condensa sobre un sustrato en el vacío. En contraste, la CVD es un proceso químico que utiliza gases precursores para reaccionar y formar una película sólida en la superficie del sustrato, a menudo a altas temperaturas.

La elección entre PVD y CVD no se trata de cuál es universalmente "mejor", sino de cuál es el correcto para la aplicación específica. La PVD es fundamentalmente un proceso físico, de línea de visión, ideal para recubrimientos duros en piezas sensibles al calor, mientras que la CVD es un proceso de crecimiento químico que destaca en la creación de películas altamente puras y uniformes en formas complejas.

El Proceso Fundamental: Físico vs. Químico

Los nombres "Deposición Física de Vapor" y "Deposición Química de Vapor" describen directamente sus mecanismos centrales. Comprender esta distinción es el primer paso para seleccionar la tecnología adecuada.

PVD: Un Proceso Físico de "Pulverización" o "Evaporación"

En PVD, el material de recubrimiento comienza como un blanco sólido dentro de una cámara de alto vacío.

Este material sólido es bombardeado con energía, ya sea a través de iones de alta energía (pulverización catódica) o calor (evaporación), lo que provoca la eyección de átomos del blanco.

Estos átomos vaporizados viajan en línea recta a través del vacío y se condensan como una película delgada sobre la pieza que se está recubriendo. Es una transferencia directa y física de una fuente sólida a la película final.

CVD: Un Proceso de "Crecimiento" Químico

La CVD comienza con la introducción de gases precursores volátiles en una cámara de reacción. La pieza a recubrir se coloca dentro de esta cámara.

Se aplica energía, típicamente en forma de calor alto, para iniciar reacciones químicas entre los gases.

Estas reacciones hacen que se forme y "crezca" un nuevo material sólido directamente sobre la superficie del sustrato, construyendo una película delgada uniforme. El recubrimiento es producto de una transformación química, no de una transferencia física.

Diferencias Operacionales Clave

La naturaleza física versus química de estos procesos conduce a diferencias significativas en sus condiciones de operación y las características de los recubrimientos resultantes.

Temperatura de Operación y sus Implicaciones

La CVD típicamente requiere temperaturas muy altas (varios cientos a más de mil grados Celsius) para impulsar las reacciones químicas necesarias. Esto limita severamente los tipos de materiales que pueden recubrirse, ya que muchos plásticos o metales tratados térmicamente se dañarían.

La PVD opera a temperaturas mucho más bajas, a menudo por debajo de 500°C. Esto la hace adecuada para una gama mucho más amplia de sustratos, incluyendo plásticos, aleaciones y componentes previamente tratados térmicamente.

Una excepción importante es la CVD Asistida por Plasma (PECVD), que utiliza plasma en lugar de calor alto para energizar los gases precursores, permitiendo la deposición a temperaturas mucho más bajas.

Conformabilidad y Uniformidad del Recubrimiento

Debido a que la CVD se basa en un gas que puede fluir alrededor y dentro de las características, sobresale en la creación de un recubrimiento altamente conformable y uniforme, incluso en formas 3D complejas y superficies internas.

La PVD es un proceso de línea de visión. Como la pintura en aerosol, recubre lo que puede "ver". Esto dificulta lograr una cobertura uniforme en geometrías intrincadas sin una rotación y fijación complejas de la pieza.

Complejidad del Proceso y Entorno

La PVD opera en un alto vacío, que es mecánicamente sencillo pero requiere sistemas de bombeo robustos. El proceso en sí es físicamente simple con pocos riesgos químicos.

Los procesos de CVD utilizan gases precursores volátiles y a menudo peligrosos. Esto añade una capa de complejidad química y requiere protocolos de seguridad y procedimientos de manipulación significativos.

Comprendiendo las Ventajas y Desventajas

Ninguno de los procesos es una solución universal. Las ventajas de uno suelen ser las desventajas del otro, creando un claro conjunto de compensaciones basadas en su objetivo.

Pureza y Adhesión de la Película

La CVD puede producir películas de pureza excepcionalmente alta, ya que las reacciones químicas pueden controlarse con precisión para formar un compuesto específico. Esto es crítico para aplicaciones como la fabricación de semiconductores.

Las altas temperaturas de la CVD térmica también promueven una fuerte unión química y difusión entre la película y el sustrato, lo que resulta en una excelente adhesión.

Compatibilidad del Sustrato

Esta es la ventaja clave de la PVD. Su baja temperatura de procesamiento preserva la integridad del material subyacente, lo que la convierte en la opción predeterminada para recubrir piezas sensibles a la temperatura como ópticas de polímeros o herramientas de acero endurecido.

Costo y Variedad de Aplicaciones

La CVD puede adaptarse a una vasta gama de materiales y aplicaciones, desde obleas semiconductoras hasta componentes industriales a gran escala. Para algunas aplicaciones de gran volumen, la CVD a presión atmosférica (APCVD) puede ser muy rentable.

La PVD es dominante en campos que requieren recubrimientos duros, resistentes al desgaste o decorativos, como herramientas de corte (TiN), implantes médicos y electrónica de consumo.

Elegir la Opción Correcta para su Aplicación

La decisión requiere hacer coincidir las capacidades del proceso con sus requisitos de ingeniería y de producto.

- Si su enfoque principal es recubrir materiales sensibles al calor o lograr una superficie dura y resistente al desgaste: La PVD es a menudo la opción superior debido a sus bajas temperaturas de proceso y su capacidad para depositar compuestos cerámicos duros de manera eficiente.

- Si su enfoque principal es crear una película altamente pura y uniforme en una forma 3D compleja: La CVD es típicamente la mejor solución, ya que los precursores gaseosos pueden recubrir conformemente geometrías intrincadas que la PVD no puede alcanzar.

- Si su enfoque principal es equilibrar la conformabilidad de la CVD con los requisitos de baja temperatura: Investigue la CVD Asistida por Plasma (PECVD), ya que proporciona un puente crítico entre las dos tecnologías.

Comprender estos principios fundamentales convierte la decisión de una simple comparación en una elección estratégica alineada con sus objetivos de ingeniería específicos.

Tabla Resumen:

| Aspecto | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Físico (ej., pulverización catódica, evaporación) | Químico (reacciones gaseosas) |

| Temperatura de Operación | Baja (<500°C) | Alta (hasta 1000°C+) |

| Uniformidad del Recubrimiento | Línea de visión, menos conformable | Altamente conformable, incluso en formas complejas |

| Compatibilidad del Sustrato | Amplia (materiales sensibles al calor) | Limitada (resistentes a altas temperaturas) |

| Aplicaciones Clave | Recubrimientos duros, herramientas, dispositivos médicos | Semiconductores, películas puras, piezas 3D |

¿Le cuesta elegir entre PVD y CVD para su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo sistemas CVD/PECVD, adaptados para satisfacer sus necesidades experimentales únicas. Nuestras capacidades de personalización profunda garantizan una deposición de película delgada precisa y eficiente para industrias como la de semiconductores y la ciencia de materiales. ¡Contáctenos hoy para optimizar su proceso y lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones