En esencia, un sistema PECVD para obleas de 100 mm es una herramienta de deposición altamente versátil definida por su flexibilidad de proceso y control preciso sobre las propiedades de la película. Las características clave incluyen una cámara de vacío con electrodos calefactados, un sistema de suministro de gas multilínea con controladores de flujo másico y generación de plasma por radiofrecuencia (RF), lo que permite el crecimiento de películas de calidad a temperaturas mucho más bajas que los métodos convencionales.

Si bien los modelos específicos varían, el equipo PECVD de esta clase es fundamentalmente una plataforma versátil para investigación y desarrollo. Su valor principal reside en su capacidad para depositar películas sobre una amplia variedad de materiales, una flexibilidad que a menudo se prioriza sobre la pureza extrema requerida para la fabricación de semiconductores de vanguardia.

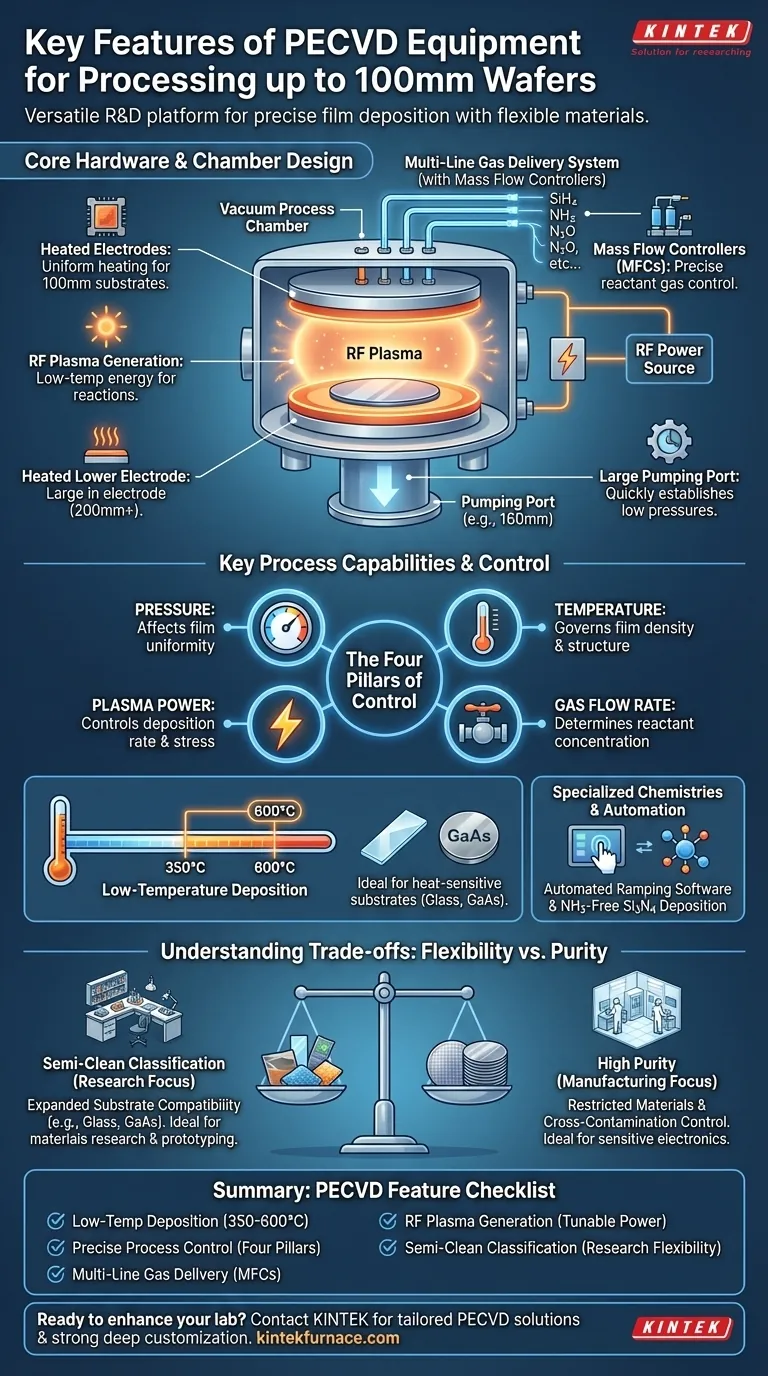

Hardware Central y Diseño de la Cámara

La construcción física de un sistema PECVD está diseñada para un control preciso y repetible del entorno de deposición.

La Cámara de Proceso y los Electrodos

Un sistema típico se construye alrededor de una cámara de proceso de vacío. Cuenta con un electrodo superior calefactado y un electrodo inferior, que sostiene la oblea y a menudo tiene más de 200 mm de diámetro para garantizar un calentamiento uniforme para un sustrato de 100 mm. Un puerto de bombeo grande, como un puerto de 160 mm, es fundamental para establecer y mantener rápidamente las bajas presiones requeridas para el proceso.

Sistema de Suministro de Gas

El control preciso de los gases reactivos no es negociable. Estos sistemas cuentan con un depósito de gas sofisticado, a menudo con una docena o más de líneas de gas. Cada línea se rige por un controlador de flujo másico (MFC), que garantiza que la cantidad exacta de cada gas precursor ingrese a la cámara, permitiendo una química de película repetible y ajustable.

Generación y Control de Plasma

El sistema utiliza una fuente de alimentación de radiofrecuencia (RF) para encender los gases precursores en un plasma. Este plasma proporciona la energía para las reacciones químicas, razón por la cual el proceso puede funcionar a bajas temperaturas. La capacidad de controlar la potencia de RF es una de las palancas principales para ajustar las propiedades de la película, como la densidad y la tensión.

Capacidades y Control Clave del Proceso

Las características del hardware permiten una amplia gama de capacidades de proceso. Dominar la herramienta significa comprender cómo manipular sus parámetros centrales.

Los Cuatro Pilares del Control PECVD

La calidad de la película está determinada por la interacción de cuatro parámetros críticos:

- Presión: Afecta el camino libre medio de las especies reactivas e influye en la uniformidad de la película.

- Temperatura: Regula la movilidad superficial de los átomos, lo que influye en la densidad y estructura de la película.

- Tasa de Flujo de Gas: Determina la concentración de reactivos disponibles para la reacción de deposición.

- Potencia del Plasma: Controla la energía de la reacción, lo que afecta la velocidad de deposición y la tensión de la película.

Deposición a Baja Temperatura

La ventaja definitoria de PECVD es su capacidad para depositar películas de alta calidad a bajas temperaturas, típicamente entre 350 °C y 600 °C. Esto hace posible recubrir sustratos que no pueden soportar las altas temperaturas de la deposición química de vapor (CVD) convencional, como el vidrio o ciertos semiconductores compuestos.

Químicas de Película Especializadas

El hardware a menudo está diseñado para facilitar químicas específicas y avanzadas. Por ejemplo, algunos sistemas están construidos para permitir la deposición de nitruro de silicio (Si3N4) libre de amoníaco (NH3-free). Este proceso está diseñado específicamente para disminuir el contenido de hidrógeno (H2) en la película final, mejorando sus propiedades eléctricas y mecánicas.

Interfaz de Usuario y Automatización

Los sistemas modernos integran estos controles en una única interfaz, a menudo una pantalla táctil. Generalmente incluyen software de rampa de parámetros, que permite al usuario programar cambios graduales en la temperatura, presión o flujo de gas durante una ejecución. Esta automatización es crucial para la consistencia del proceso y la deposición de pilas de películas complejas.

Comprender las Compensaciones: Flexibilidad frente a Pureza

La clasificación de una herramienta revela su aplicación prevista y sus limitaciones inherentes.

La Clasificación "Semi-Limpia"

Los equipos PECVD para obleas de 100 mm a menudo se designan como "semi-limpios". Esto significa una política más relajada con respecto a los tipos de materiales y sustratos permitidos en la cámara en comparación con las herramientas utilizadas para la fabricación de silicio prístino.

Compatibilidad Ampliada de Sustratos

Este estado semi-limpio es una gran ventaja para los entornos de investigación. Permite que la herramienta procese una gama diversa de sustratos más allá del silicio estándar, incluyendo obleas de vidrio, portaobjetos de vidrio y Arseniuro de Galio (GaAs), sin violar los protocolos de la herramienta.

Cuándo Usar una Herramienta Más Restrictiva

En contraste, las herramientas diseñadas para obleas más grandes (por ejemplo, de 150 mm o más) suelen ser mucho más restrictivas. Estos sistemas se reservan típicamente para procesos donde la contaminación cruzada es un punto de fallo crítico, como la fabricación de dispositivos electrónicos sensibles. La flexibilidad de la herramienta de 100 mm se logra a costa de una posible contaminación traza.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la herramienta adecuada depende completamente de su objetivo final.

- Si su enfoque principal es la investigación de materiales o el prototipado: La flexibilidad del sustrato y la política de materiales relajada de un sistema PECVD semi-limpio de 100 mm lo convierten en una opción ideal.

- Si su enfoque principal es depositar películas de alta pureza para electrónica sensible: Es necesaria una herramienta "limpia" más restrictiva dedicada a un conjunto limitado de materiales para evitar la contaminación cruzada que anula el rendimiento.

- Si su enfoque principal es el desarrollo de procesos: El control preciso, impulsado por software, sobre el flujo de gas, la potencia y la temperatura hace que esta clase de herramienta sea una excelente plataforma para optimizar las propiedades de la película.

En última instancia, comprender estas características le permite seleccionar no solo una máquina, sino la capacidad adecuada para su objetivo específico de ciencia de materiales o fabricación.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Deposición a Baja Temperatura | Opera a 350 °C a 600 °C, ideal para sustratos sensibles al calor como vidrio y GaAs. |

| Control de Proceso Preciso | Gestiona la presión, temperatura, flujo de gas y potencia del plasma para propiedades de película ajustables. |

| Suministro de Gas Multilínea | Utiliza controladores de flujo másico para un manejo preciso de los gases reactivos y una química repetible. |

| Generación de Plasma RF | Permite el crecimiento de películas de manera eficiente energéticamente con potencia ajustable para el control de densidad y tensión. |

| Clasificación Semi-Limpia | Permite el procesamiento de materiales diversos, apoyando la flexibilidad de investigación sobre la alta pureza. |

¿Listo para mejorar las capacidades de su laboratorio con soluciones PECVD personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar sistemas de horno de alta temperatura avanzados, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ya sea para investigación de materiales, prototipado o desarrollo de procesos. Contáctenos hoy para discutir cómo nuestro equipo PECVD puede optimizar sus procesos de deposición de películas e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad