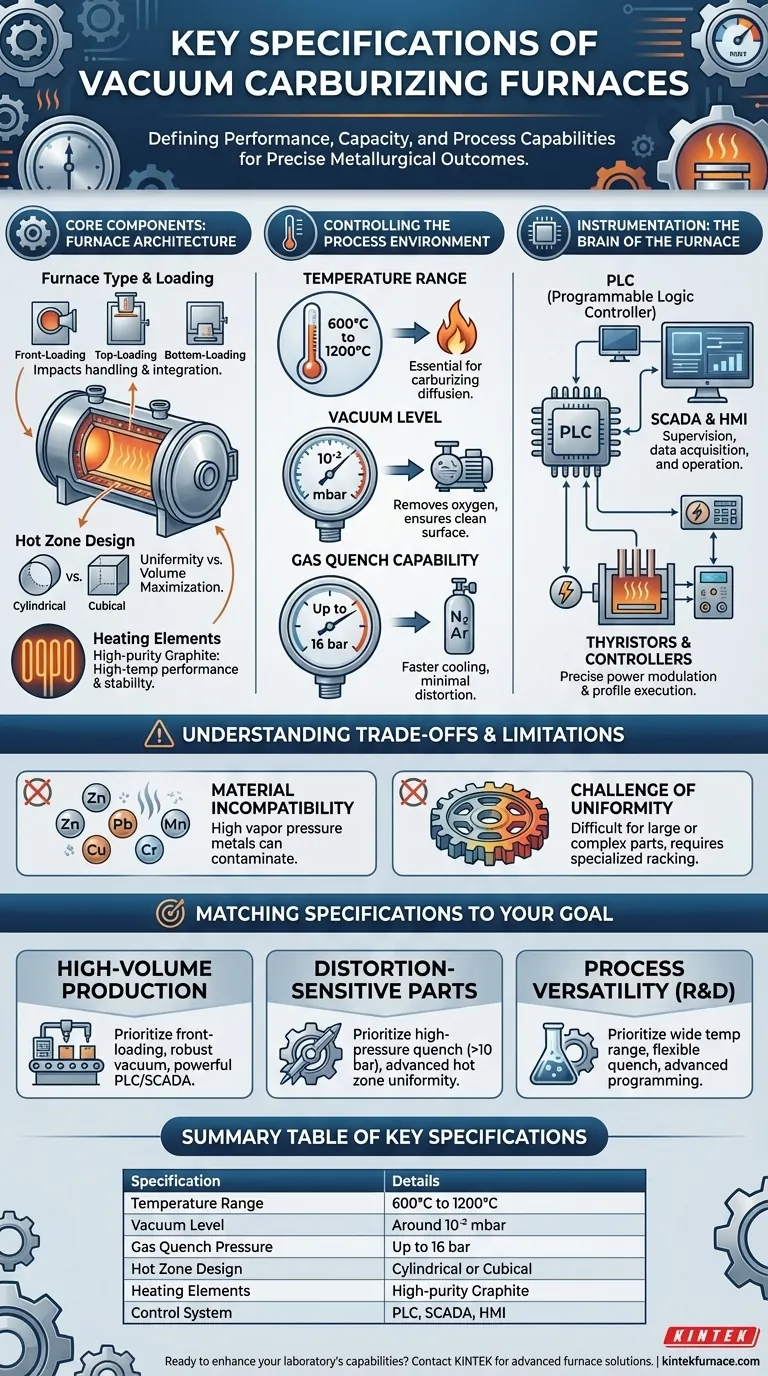

Las especificaciones clave de un horno de carburación al vacío definen su rendimiento, capacidad y los tipos de materiales que puede procesar. Estas incluyen el tipo de horno y el diseño de la zona caliente, el rango de temperatura (típicamente hasta 1200 °C), el nivel de vacío (alrededor de 10⁻² mbar), el tipo de sistema de vacío utilizado y la presión de su capacidad de temple por gas, que puede alcanzar hasta 16 bar.

Elegir un horno de carburación al vacío no se trata de buscar las especificaciones más altas, sino de hacer coincidir un conjunto preciso de controles, desde la bomba de vacío hasta la presión de temple, con su objetivo metalúrgico específico. El horno adecuado proporciona control sobre todo el proceso de tratamiento térmico, asegurando una calidad constante y una distorsión mínima de las piezas.

Los componentes principales: Arquitectura del horno

El diseño físico del horno dicta su flujo de trabajo, capacidad y eficiencia de calentamiento. Estas elecciones fundamentales afectan a cada pieza que entra en el sistema.

Tipo de horno y configuración de carga

Los diseños de hornos son típicamente de "pared fría", donde el recipiente exterior permanece frío. El estilo de carga—carga frontal, carga superior o carga inferior—es una especificación principal que influye en la manipulación de materiales, el espacio en el suelo y la integración con las líneas de producción automatizadas.

Diseño de la zona caliente

La zona caliente es donde se produce el calentamiento. Comúnmente es cilíndrica o cúbica. Las zonas cilíndricas a menudo proporcionan una mejor uniformidad de temperatura, mientras que las zonas cúbicas pueden maximizar el volumen útil para apilar o organizar piezas.

Elementos calefactores

Los elementos calefactores de grafito de alta pureza son el estándar para estos hornos. Proporcionan un excelente rendimiento a altas temperaturas, velocidades de calentamiento rápidas y estabilidad a largo plazo en un entorno de vacío.

Control del entorno del proceso

Los beneficios únicos de la carburación al vacío provienen de la manipulación precisa de la atmósfera interna del horno, la temperatura y el ciclo de enfriamiento.

Rango de temperatura

Un rango operativo típico es de 600 °C a 1200 °C. Este rango es esencial para acomodar las diversas etapas del tratamiento térmico, incluidas las altas temperaturas requeridas para la difusión del carbono en la superficie del acero durante la carburación.

Sistema y nivel de vacío

El sistema de vacío, a menudo una combinación de bomba rotatoria de lóbulos o una bomba de difusión, crea un ambiente de baja presión de alrededor de 10⁻² mbar. Este vacío no es para la carburación en sí, sino para eliminar contaminantes atmosféricos como el oxígeno, asegurando una superficie perfectamente limpia para una capa uniforme y de alta calidad.

Capacidad de temple por gas

En lugar de aceite, los hornos de vacío utilizan gas inerte a alta presión (como nitrógeno o argón) para enfriar las piezas. La presión de temple por gas, que puede especificarse hasta 16 bar, es un parámetro crítico. Una presión más alta permite un enfriamiento más rápido, lo que permite el endurecimiento de aceros de baja aleación y proporciona una intensidad de temple ajustable para minimizar la distorsión.

Instrumentación: El cerebro del horno

Los hornos modernos se basan en sofisticados sistemas de control para garantizar que cada ciclo sea preciso y repetible, lo cual es esencial para cumplir con estrictos estándares de la industria como el CQI 9.

Automatización de procesos

El control se gestiona a través de un Controlador Lógico Programable (PLC), a menudo combinado con SCADA para la supervisión y adquisición de datos, y una HMI (Interfaz Hombre-Máquina) para la operación. Este conjunto asegura la automatización del proceso, la trazabilidad y la consistencia.

Control de temperatura y proceso

Los tiristores proporcionan una modulación precisa de la potencia a los elementos calefactores, mientras que los controladores y registradores de temperatura programables ejecutan y documentan los perfiles exactos de calentamiento y enfriamiento requeridos para el resultado metalúrgico deseado.

Comprender las compensaciones y limitaciones

Aunque potente, la tecnología de carburación al vacío no es una solución universal. Comprender sus limitaciones es clave para una implementación exitosa.

Incompatibilidad de materiales

Los hornos de vacío no son adecuados para procesar materiales con alta presión de vapor saturado a temperaturas de tratamiento. Metales como el zinc, plomo, cobre, manganeso y cromo pueden evaporarse, contaminando el horno y alterando las propiedades superficiales de la pieza de trabajo.

El desafío de la uniformidad

Lograr un calentamiento y un enfriamiento perfectamente uniformes puede ser difícil para piezas muy grandes o aquellas con geometrías complejas. Esto a menudo requiere estanterías de piezas especializadas, deflectores de horno avanzados y boquillas de temple por gas cuidadosamente diseñadas para asegurar que todas las superficies sean tratadas de manera uniforme.

Emparejando las especificaciones del horno con su objetivo

Las especificaciones ideales dependen completamente de su aplicación. Utilice estas pautas para priorizar lo que más importa para su operación.

- Si su enfoque principal es la producción de alto volumen: Priorice un diseño de carga frontal para una automatización más fácil, un sistema de vacío robusto para ciclos rápidos de bombeo y un potente sistema PLC/SCADA para la repetibilidad del proceso.

- Si su enfoque principal son las piezas sensibles a la distorsión (por ejemplo, engranajes aeroespaciales): Un temple por gas a alta presión (por encima de 10 bar) y controles avanzados de uniformidad de temperatura dentro de la zona caliente son sus especificaciones más críticas.

- Si su enfoque principal es la versatilidad del proceso para I+D: Busque un horno con un amplio rango de temperatura de funcionamiento, ajustes flexibles de presión de temple por gas y instrumentación avanzada que permita una fácil programación de nuevos ciclos.

En última instancia, comprender estas especificaciones le permite seleccionar un horno que ofrece no solo calor, sino resultados metalúrgicos precisos y repetibles.

Tabla resumen:

| Especificación | Detalles |

|---|---|

| Rango de temperatura | 600°C a 1200°C |

| Nivel de vacío | Alrededor de 10⁻² mbar |

| Presión de temple por gas | Hasta 16 bar |

| Diseño de la zona caliente | Cilíndrica o cúbica |

| Elementos calefactores | Grafito de alta pureza |

| Sistema de control | PLC, SCADA, HMI |

¿Listo para mejorar las capacidades de su laboratorio con hornos de alta temperatura diseñados con precisión? Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas, incluidos hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ofreciendo un rendimiento y una fiabilidad superiores. Contáctenos hoy para analizar cómo nuestros hornos pueden optimizar sus procesos de tratamiento térmico y lograr resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior