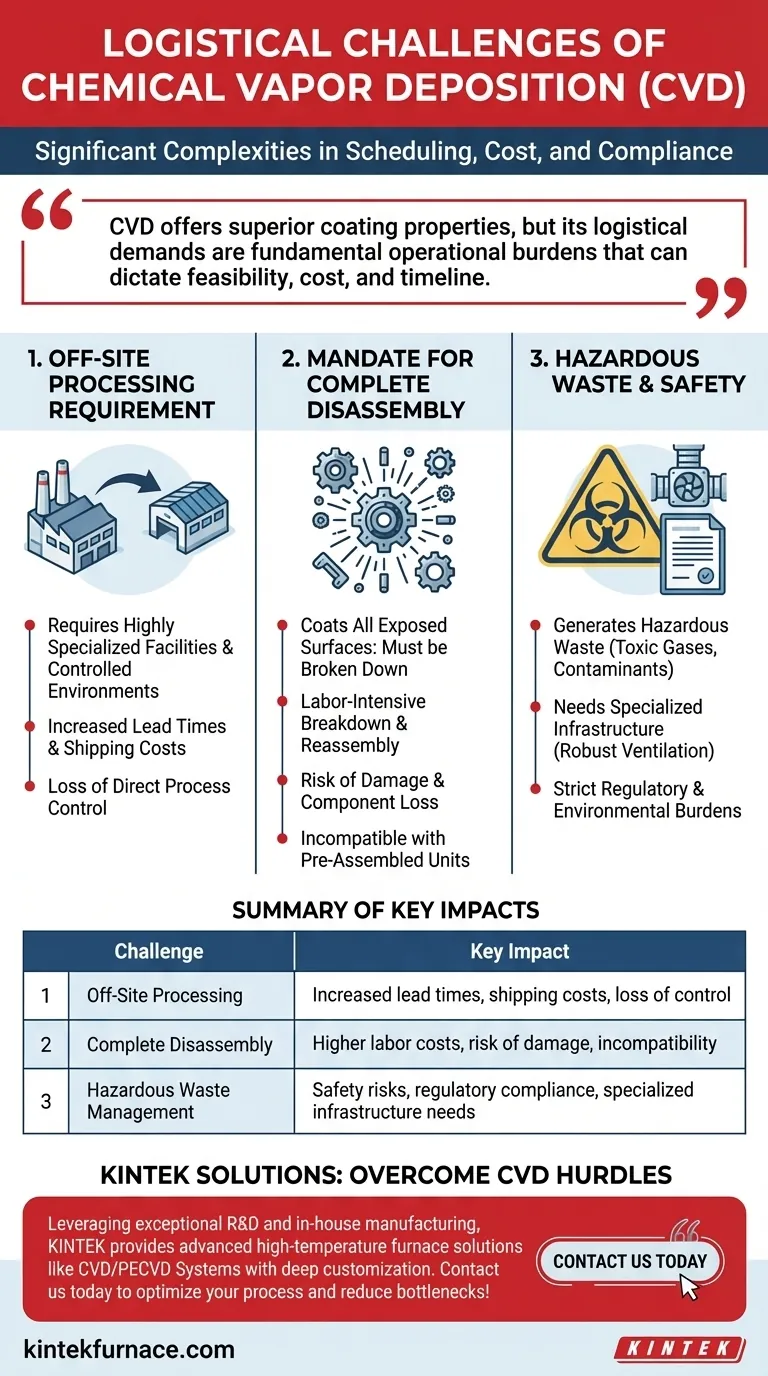

Los principales desafíos logísticos asociados con la Deposición Química de Vapor (CVD) son su naturaleza externa, el desmontaje obligatorio de todos los componentes antes del recubrimiento y la gestión de residuos peligrosos. Estos factores introducen complejidades significativas en la programación, el costo y el cumplimiento que no son inmediatamente evidentes solo a partir de las especificaciones técnicas del proceso.

Si bien la CVD ofrece propiedades de recubrimiento superiores, sus demandas logísticas no son detalles menores; son cargas operativas fundamentales que pueden dictar la viabilidad, el costo y el cronograma de todo su proyecto.

El Requisito de Procesamiento Externo

El obstáculo logístico más significativo es que la CVD no se puede realizar en una planta de fábrica típica. El proceso requiere equipos altamente especializados y que implican una gran inversión de capital, además de entornos controlados que solo se encuentran en centros de recubrimiento dedicados.

Dependencia de Instalaciones Especializadas

Los reactores CVD son complejos y operan bajo condiciones precisas de temperatura, presión y flujo de gas. Esto requiere instalaciones con infraestructura avanzada, protocolos de seguridad y personal capacitado, lo que hace que sea poco práctico para la mayoría de las empresas implementar esta capacidad internamente.

Aumento de los Plazos de Entrega y el Envío

Esta dependencia externa significa que debe tener en cuenta el tiempo de tránsito y los costos de envío para enviar sus piezas al centro de recubrimiento y recibirlas de vuelta. Esto agrega días o incluso semanas a su ciclo de producción, creando un posible cuello de botella.

Pérdida de Control Directo del Proceso

Cuando las piezas se envían a un proveedor externo, inherentemente se pierde cierto grado de control directo sobre la programación y el aseguramiento de la calidad. Su producción depende de la capacidad y la cola del socio de recubrimiento.

El Mandato de Desmontaje Completo

La CVD es un proceso omnipresente que recubre todas las superficies expuestas. Por lo tanto, cualquier producto o ensamblaje debe descomponerse completamente en sus componentes individuales antes de ser colocado en el reactor.

Desmontaje y Reensamblaje que Requieren Mucha Mano de Obra

Este requisito añade costos de mano de obra y tiempo significativos tanto antes como después del paso de recubrimiento. Cada pieza debe ser cuidadosamente desmontada, rastreada, recubierta y luego meticulosamente reensamblada, lo que puede ser un proceso que consume mucho tiempo y es manual.

Riesgo de Daño y Pérdida de Componentes

Cada paso de manipulación, desmontaje y reensamblaje introduce riesgos. Los componentes pueden dañarse, perderse o reensamblarse incorrectamente, lo que podría comprometer la integridad del producto final y provocar costosos retrabajos o desechos.

Incompatibilidad con Unidades Preensambladas

Fundamentalmente, esto significa que la CVD es incompatible con componentes que están ensamblados permanentemente o que no pueden desmontarse de manera factible. No se puede, por ejemplo, recubrir un marco ya soldado o una unidad electrónica sellada.

Comprendiendo las Ventajas y Desventajas: Residuos y Seguridad

Más allá de la programación y la mano de obra, la CVD introduce importantes desafíos de seguridad y cumplimiento ambiental que conllevan su propio peso logístico. Estos no son solo detalles operativos, sino responsabilidades regulatorias serias.

Gestión de Subproductos Peligrosos

El proceso CVD genera inherentemente residuos peligrosos. Esto incluye gases residuales tóxicos de precursores gastados y componentes de equipos que se contaminan con el tiempo.

La Necesidad de Infraestructura Especializada

La operación segura requiere sistemas de ventilación robustos para manejar los humos tóxicos y protocolos establecidos para la manipulación, almacenamiento y eliminación adecuados de materiales peligrosos. Esta infraestructura representa una barrera importante para la entrada para la operación interna.

Cargas Regulatorias y Ambientales

La gestión de residuos peligrosos está regida por estrictas regulaciones locales y federales. La externalización a un centro especializado transfiere esta carga, pero sigue siendo un costo implícito y un factor crítico en la selección de un socio de recubrimiento reputado y que cumpla con la normativa.

Considerando la Logística en su Decisión sobre CVD

Para tomar una decisión informada, debe sopesar el rendimiento excepcional de los recubrimientos CVD con estas importantes demandas logísticas. Los objetivos específicos de su proyecto determinarán si las ventajas y desventajas son aceptables.

- Si su enfoque principal es la producción de bajo volumen o la creación de prototipos: Los gastos generales logísticos de usar un centro de recubrimiento externo suelen ser perfectamente manejables y rentables.

- Si su enfoque principal es la fabricación integrada de alto volumen: El ciclo requerido de desmontaje, envío y reensamblaje puede convertirse en un gran cuello de botella que ponga en peligro los objetivos y los plazos de producción.

- Si su enfoque principal es el recubrimiento de ensamblajes grandes o complejos: Es probable que la CVD no sea una opción viable si el artículo no se puede descomponer completa y económicamente en sus partes constituyentes.

En última instancia, una implementación exitosa de CVD depende de reconocer estos costos logísticos como una parte central del proceso, no como una ocurrencia tardía.

Tabla Resumen:

| Desafío | Impacto Clave |

|---|---|

| Procesamiento Externo | Aumento de los plazos de entrega, costos de envío, pérdida de control |

| Desmontaje Completo | Mayores costos de mano de obra, riesgo de daños, incompatibilidad con los ensamblajes |

| Gestión de Residuos Peligrosos | Riesgos de seguridad, cumplimiento normativo, necesidades de infraestructura especializada |

¿Tiene problemas con los desafíos logísticos de la CVD? ¡KINTEK puede ayudarle! Aprovechando una I+D excepcional y fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura como sistemas CVD/PECVD con una profunda personalización para satisfacer sus necesidades únicas. ¡Contáctenos hoy para optimizar su proceso y reducir los cuellos de botella!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico