En esencia, el tratamiento térmico al vacío proporciona resultados metalúrgicos superiores al cambiar fundamentalmente el entorno de tratamiento. Al eliminar los gases atmosféricos, el proceso previene reacciones superficiales como la oxidación y la descarburización, lo que da como resultado piezas más limpias con propiedades mecánicas mejoradas y una estabilidad dimensional excepcional.

La principal ventaja del tratamiento térmico al vacío no es solo prevenir efectos negativos, sino permitir un nivel de control de procesos que es imposible en una atmósfera convencional. Este control sobre el entorno, la temperatura y el ciclo de enfriamiento es lo que ofrece mayor calidad, consistencia y eficiencia de costos a largo plazo.

El Principio Central: Por Qué un Vacío lo Cambia Todo

El tratamiento térmico se basa en ciclos térmicos controlados para alterar las propiedades de un material. Sin embargo, en un horno convencional, la atmósfera en sí —rica en oxígeno, nitrógeno y vapor de agua— reacciona con la superficie metálica caliente, provocando efectos indeseables. Un vacío elimina esta variable.

Eliminación de la Oxidación y la Descarburización

A temperaturas elevadas, el oxígeno se une agresivamente a la mayoría de los metales, formando una capa de cascarilla de óxido. Esta cascarilla debe eliminarse mediante un costoso proceso secundario y puede comprometer el acabado superficial de la pieza.

La descarburización es la pérdida de carbono de la superficie del acero, lo que ablanda la capa superficial y reduce la vida a la fatiga. Al eliminar los gases reactivos, un entorno de vacío previene completamente tanto la oxidación como la descarburización, produciendo piezas limpias y brillantes directamente del horno.

Lograr la Pureza de la Superficie

Un vacío no solo previene la contaminación, sino que limpia activamente la pieza. El entorno de baja presión ayuda a extraer sustancias volátiles, aceites y gases atrapados de la superficie del material, un proceso conocido como desgasificación.

Esto da como resultado una superficie metalúrgicamente pura que es ideal para procesos posteriores como el soldaje fuerte (brazing), la soldadura o el recubrimiento.

Prevención de la Fragilización por Hidrógeno

Para ciertas aleaciones de alta resistencia, la exposición al hidrógeno a altas temperaturas puede causar fragilización, un fenómeno por el cual el material se vuelve quebradizo y propenso a fallas catastróficas.

Los hornos de vacío eliminan las fuentes de hidrógeno (como el vapor de agua disociado) que están presentes en los hornos atmosféricos, mitigando este riesgo.

Control de Procesos y Consistencia Inigualables

La eliminación de la atmósfera también tiene un profundo impacto en la física del calentamiento y el enfriamiento, lo que brinda a los ingenieros un control preciso sobre todo el ciclo térmico.

Gestión de Temperatura de Precisión

En el vacío, el calor se transfiere principalmente por radiación, no por convección. Esto permite un calentamiento extremadamente uniforme, incluso para piezas con geometrías complejas.

Los hornos de vacío modernos ofrecen un control de temperatura y repetibilidad precisos, asegurando que cada pieza en cada lote reciba exactamente el mismo tratamiento térmico. Este nivel de consistencia es fundamental para aplicaciones de alto rendimiento.

Enfriamiento Rápido y Controlado

El enfriamiento, o temple, es tan crítico como el calentamiento. Los hornos de vacío utilizan temple con gas a alta presión, donde se introduce rápidamente un gas inerte como nitrógeno o argón para enfriar las piezas.

La presión y la velocidad de flujo de este gas se pueden controlar con precisión, permitiendo curvas de enfriamiento personalizadas que logran la dureza deseada mientras se minimiza la distorsión y la tensión térmica. Esta es una ventaja significativa sobre la naturaleza brusca y menos controlable del temple en aceite o agua.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, el tratamiento térmico al vacío no es la solución universal para todas las aplicaciones. La objetividad requiere reconocer su contexto y limitaciones específicas.

Inversión Inicial y Mantenimiento

Los hornos de vacío representan una inversión de capital significativa en comparación con los hornos atmosféricos convencionales. La complejidad del sistema, incluidas las bombas de vacío de alta potencia y los sellos, también exige un mantenimiento especializado y operadores capacitados.

Naturaleza de Procesamiento por Lotes

La mayor parte del tratamiento térmico al vacío es un proceso por lotes. Aunque los ciclos individuales pueden ser rápidos, esto puede presentar una limitación de rendimiento en comparación con los hornos de cinta continua utilizados en algunos entornos de fabricación de alto volumen.

El Impacto en su Resultado Final

Las ventajas técnicas del tratamiento térmico al vacío se traducen directamente en beneficios económicos, particularmente cuando se considera el costo total de producción.

Reducción de Costos de Postprocesamiento

Dado que las piezas salen del horno limpias y libres de cascarilla, a menudo se pueden eliminar operaciones secundarias completas como el arenado, la limpieza química o la rectificación. Esto ahorra tiempo, mano de obra y costos de manipulación de materiales.

Minimización de Desechos y Retrabajo

El alto grado de control del proceso y la repetibilidad aumentan drásticamente la tasa de aprobación de piezas. La reducción de la distorsión y los resultados metalúrgicos predecibles significan menos desechos y retrabajo, lo que conduce a importantes ahorros de material y energía.

Eliminación de Costos de Gas Consumible

Aunque los hornos de vacío utilizan gas inerte para el temple, no requieren un flujo constante de gases protectores costosos o inflamables (como hidrógeno o amoníaco disociado) durante todo el ciclo de calentamiento.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el método de tratamiento térmico adecuado depende completamente de sus objetivos específicos para la pieza y su proceso de fabricación.

- Si su enfoque principal es la integridad y el acabado de la superficie: El tratamiento al vacío es inigualable para producir piezas limpias y brillantes que no requieren limpieza posterior al proceso.

- Si su enfoque principal es el control de la distorsión y las geometrías complejas: El calentamiento uniforme y el temple con gas controlado de un horno de vacío minimizan la tensión térmica que hace que las piezas se deformen.

- Si su enfoque principal es la precisión metalúrgica y el rendimiento: El tratamiento al vacío ofrece el más alto nivel de control sobre la dureza final, la profundidad de la capa y la microestructura del material.

- Si su enfoque principal es la seguridad operativa y el impacto ambiental: El proceso es inherentemente limpio, libre de contaminantes y elimina los peligros asociados con el almacenamiento y la manipulación de gases de proceso inflamables.

Al especificar el tratamiento térmico al vacío para aplicaciones donde la integridad del material y el control del proceso son primordiales, usted está invirtiendo en un producto final más predecible y de mayor calidad.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Previene la Oxidación y la Descarburización | Elimina las reacciones superficiales para obtener piezas limpias y brillantes sin necesidad de limpieza secundaria. |

| Logra la Pureza de la Superficie | Elimina contaminantes mediante desgasificación, ideal para soldadura o recubrimiento. |

| Previene la Fragilización por Hidrógeno | Reduce los riesgos de fragilidad en aleaciones de alta resistencia. |

| Garantiza el Control del Proceso | El calentamiento uniforme y el enfriamiento controlado minimizan la distorsión y aseguran la consistencia. |

| Reduce Costos | Disminuye los gastos de postprocesamiento, desechos y gases consumibles. |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos hornos de Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD adaptados a sus necesidades. Nuestras amplias capacidades de personalización aseguran un rendimiento preciso para aplicaciones que requieren una integridad superficial superior, control de distorsión y precisión metalúrgica. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus procesos de tratamiento térmico e impulsar la eficiencia!

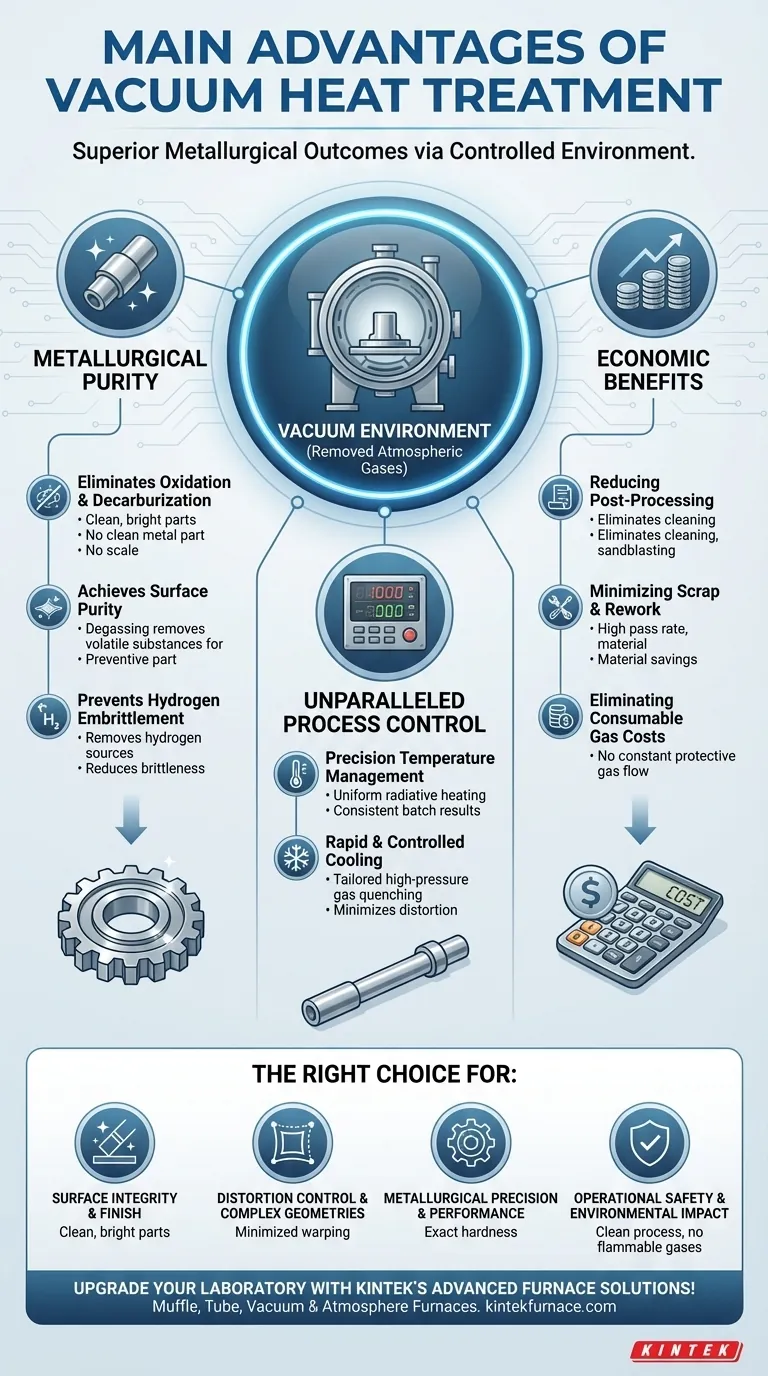

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores