En esencia, la deposición química de vapor (DCV) ofrece una combinación de versatilidad de materiales, calidad de película y flexibilidad geométrica que es difícil de lograr con otros métodos. Sus principales beneficios incluyen la capacidad de crear recubrimientos altamente puros y uniformes, depositar una gran variedad de materiales y cubrir perfectamente superficies complejas que no están en la línea de visión.

La verdadera ventaja de la DCV reside en su naturaleza fundamental: es un proceso químico, no físico. Esto permite que "crezca" una película átomo por átomo en cada superficie expuesta, dando como resultado capas excepcionalmente uniformes y puras que son imposibles de crear con técnicas de deposición direccionales y que requieren línea de visión.

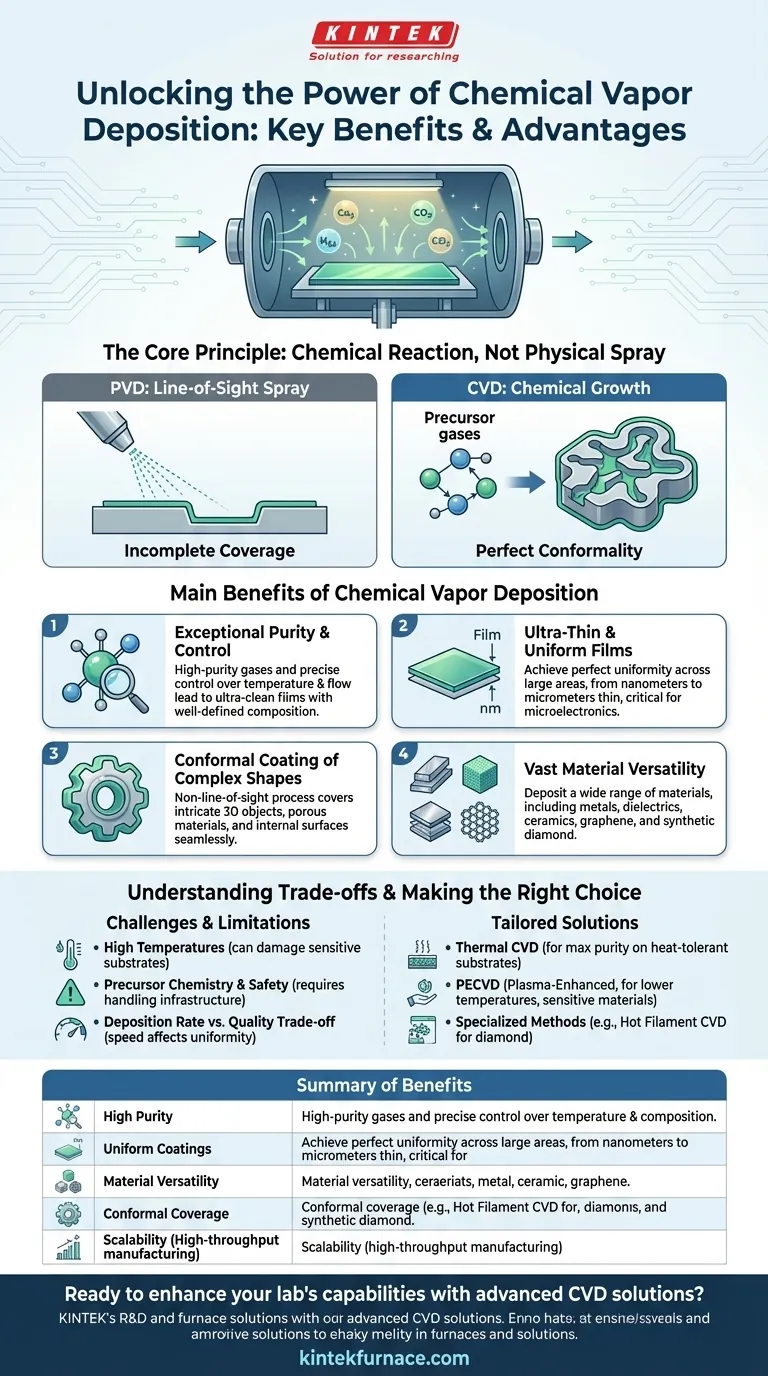

El Principio Central: Por Qué la DCV Sobresale en la Calidad de Película

Las ventajas únicas de la DCV derivan directamente de su funcionamiento. Se introduce un gas precursor en una cámara donde reacciona y se descompone, depositando una película sólida sobre un sustrato.

Es una Reacción Química, No un Rocío Físico

A diferencia de la deposición física de vapor (DFV), que esencialmente rocía material desde una fuente hacia un objetivo, la DCV implica una reacción química que ocurre en toda la superficie del sustrato.

Esta reacción en fase gaseosa asegura que el material depositado pueda alcanzar cada grieta, hendidura y característica interna de un objeto.

Lograr Pureza y Control Excepcionales

Los insumos para un proceso de DCV son gases de alta pureza. Al gestionar con precisión los caudales, la temperatura y la presión dentro de la cámara de reacción, los ingenieros pueden ejercer un control detallado sobre la película final.

Esto permite la creación de películas con una pureza de material extremadamente alta y una composición y microestructura bien definidas.

Creación de Películas Ultrad finas y Uniformes

La DCV es capaz de producir películas que son perfectamente uniformes en grandes áreas. El proceso puede controlarse para depositar capas desde solo unos pocos átomos de espesor (nanómetros) hasta muchos micrómetros.

Esta precisión es fundamental para industrias modernas como la microelectrónica, donde el rendimiento de un transistor depende de la calidad de capas dieléctricas y conductoras inimaginablemente delgadas.

Versatilidad Inigualable en Materiales y Sustratos

Más allá de la calidad de la película, la flexibilidad de la DCV la convierte en una solución ideal para una amplia gama de desafíos de ingeniería.

Recubrimiento de Formas Complejas: El Poder de la Conformidad

El beneficio geométrico más significativo de la DCV es su conformidad. Debido a que el proceso no requiere línea de visión, puede depositar un recubrimiento perfectamente uniforme en objetos 3D complejos, materiales porosos y superficies internas.

Esto es fundamental para aplicaciones como la creación de barreras protectoras contra la corrosión dentro de tuberías o la deposición de capas funcionales en intrincados sistemas microelectromecánicos (MEMS).

Una Vasta Biblioteca de Materiales Depositables

Al cambiar los gases precursores y las condiciones del proceso, la DCV se puede utilizar para depositar una enorme gama de materiales.

Esto incluye metales, películas conductoras, capas dieléctricas, cerámicas y materiales avanzados como el grafeno y el diamante sintético. Esta versatilidad es inigualable por la mayoría de las otras técnicas de deposición.

Escalabilidad para la Producción Industrial

Aunque el equipo puede ser complejo, los procesos de DCV son altamente escalables. Se utilizan en la fabricación de alto rendimiento para todo, desde paneles solares y pantallas planas hasta recubrimientos protectores en herramientas de corte.

Una vez que se establece un proceso, puede replicarse de manera confiable en sustratos de gran área o grandes lotes de piezas, haciéndolo rentable a escala industrial.

Comprensión de las Compensaciones y Limitaciones

Ningún proceso está exento de desafíos. Comprender objetivamente las limitaciones de la DCV es clave para utilizarla de manera efectiva.

El Desafío de las Altas Temperaturas

Los procesos de DCV tradicionales a menudo requieren temperaturas muy altas (varios cientos a más de mil grados Celsius) para impulsar las reacciones químicas necesarias.

Esto puede dañar o destruir sustratos sensibles a la temperatura, como plásticos o ciertos componentes electrónicos.

Química de Precursores y Seguridad

Los gases utilizados en la DCV pueden ser tóxicos, inflamables o corrosivos, lo que requiere una inversión significativa en infraestructura de seguridad y manipulación.

Además, pueden formarse subproductos químicos no deseados durante la reacción, que deben gestionarse y eliminarse de forma segura.

Tasa de Deposición frente a Calidad de Película

Si bien la DCV puede tener altas tasas de deposición, a menudo existe una compensación. Intentar depositar una película demasiado rápido puede comprometer su uniformidad, densidad y pureza.

Lograr películas de la más alta calidad a menudo requiere condiciones de deposición más lentas y controladas con mayor precisión.

Tomar la Decisión Correcta para su Objetivo

El tipo específico de proceso de DCV que elija depende completamente de su material, sustrato y resultado deseado.

- Si su enfoque principal es la máxima pureza y conformidad en un sustrato resistente al calor: La DCV térmica tradicional es la opción ideal para crear películas densas y de alta calidad.

- Si su enfoque principal es recubrir un material sensible a la temperatura como un polímero o un dispositivo electrónico terminado: La DCV asistida por plasma (PECVD) es la solución, ya que utiliza plasma para permitir reacciones a temperaturas mucho más bajas.

- Si su enfoque principal es crear recubrimientos ultraduros y de alto rendimiento para herramientas u ópticas: Métodos especializados como la DCV con filamento caliente (para películas de diamante) están diseñados específicamente para estas aplicaciones exigentes.

En última instancia, la deposición química de vapor es una tecnología fundamental que permite a los ingenieros construir materiales y dispositivos desde el átomo.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Alta Pureza | Utiliza gases puros para una deposición de película limpia y controlada con impurezas mínimas. |

| Recubrimientos Uniformes | Asegura un espesor de película uniforme en las superficies, ideal para geometrías complejas. |

| Versatilidad de Materiales | Deposita metales, cerámicas, grafeno y más cambiando los gases precursores. |

| Cobertura Conforme | Cubre áreas sin línea de visión, perfecto para piezas intrincadas y superficies internas. |

| Escalabilidad | Se adapta fácilmente para la producción industrial, soportando la fabricación de alto rendimiento. |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de DCV? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas de DCV/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestra experiencia puede ayudarle a lograr una deposición de película superior y optimizar sus procesos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura