En esencia, la Deposición Química de Vapor (CVD) enfrenta cuatro desafíos principales: lograr un espesor de película uniforme, gestionar el alto consumo de energía y las altas temperaturas, controlar el alto costo de los materiales precursores y superar importantes obstáculos operativos y logísticos. Estos desafíos representan las limitaciones prácticas de una tecnología conocida por su precisión y versatilidad en industrias que van desde los semiconductores hasta la ciencia de los materiales.

Si bien la CVD ofrece un control incomparable sobre las propiedades de las películas delgadas, su aplicación industrial es un acto de equilibrio constante. El desafío central es mitigar los altos costos térmicos, financieros y logísticos sin comprometer la calidad y uniformidad del material final.

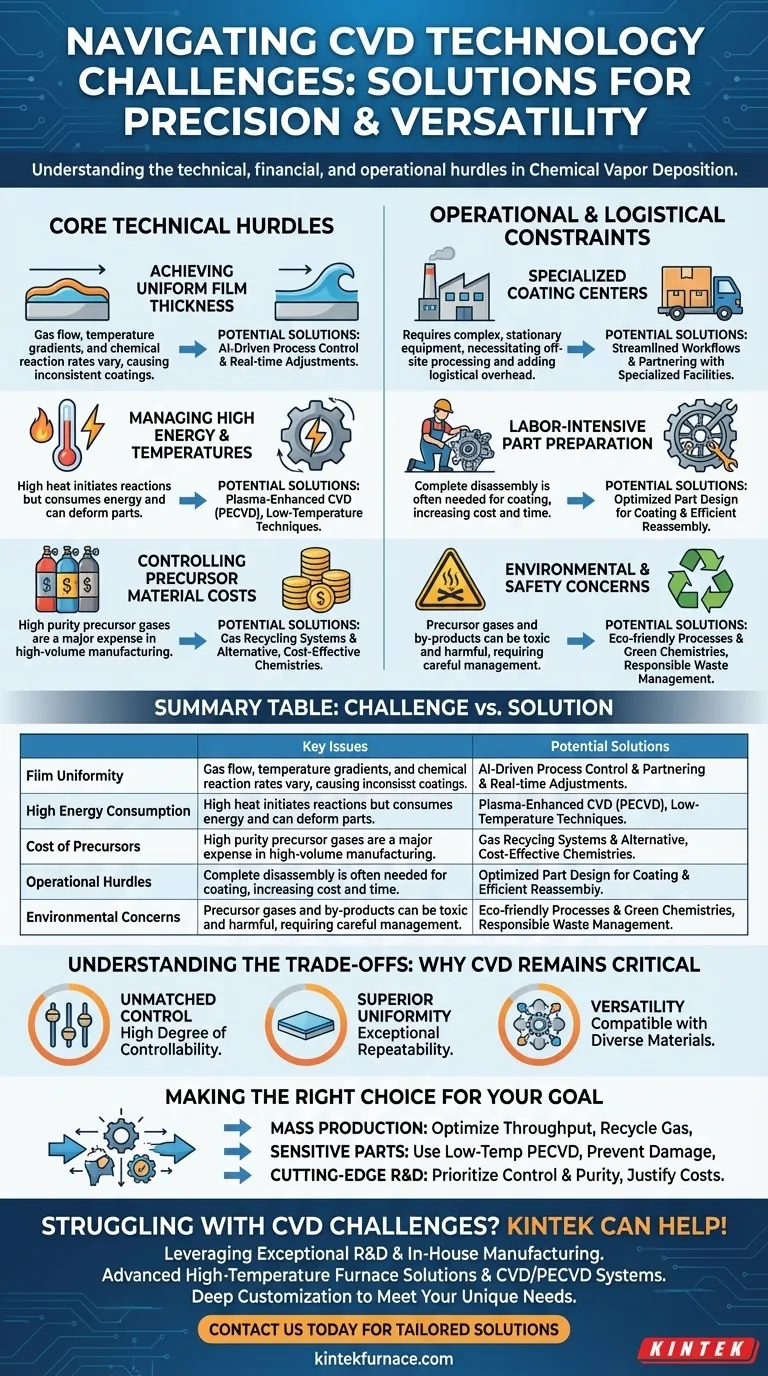

Los obstáculos técnicos centrales en CVD

La física y la química fundamentales del proceso de CVD dan lugar a varios desafíos técnicos persistentes que ingenieros e investigadores trabajan para superar.

Lograr la uniformidad de la película a escala

Un espesor de película perfectamente uniforme es el resultado ideal de cualquier proceso de deposición. Sin embargo, lograr esto en sustratos grandes o de formas complejas es difícil.

La dinámica del flujo de gas, los gradientes de temperatura y las tasas de reacción química pueden variar en toda la cámara de deposición, lo que provoca recubrimientos más gruesos o más delgados en diferentes áreas.

Para abordar esto, los sistemas modernos dependen cada vez más del control de procesos impulsado por IA, que puede realizar ajustes en tiempo real a los parámetros del proceso para garantizar una deposición constante.

Gestión de altas temperaturas y consumo de energía

Los procesos de CVD térmica tradicional requieren temperaturas extremadamente altas para iniciar las reacciones químicas necesarias, lo que genera un consumo significativo de energía.

Estas altas temperaturas también pueden ser destructivas, causando deformación de las piezas o cambios estructurales no deseados en el material sustrato, lo que puede degradar las propiedades mecánicas.

Esto ha impulsado el desarrollo de técnicas a baja temperatura como la CVD mejorada por plasma (PECVD), que utiliza plasma para energizar los gases precursores, permitiendo que la deposición se produzca a temperaturas mucho más bajas.

El costo de los materiales precursores

La CVD depende de gases precursores altamente puros y, a menudo, caros. El costo de estos materiales puede ser un factor importante en el gasto general del proceso, especialmente en la fabricación de gran volumen.

La investigación se centra activamente en el desarrollo de químicas alternativas y más rentables y en la implementación de sistemas de reciclaje de gas para capturar y reutilizar los materiales precursores no reaccionados.

Navegando por las limitaciones operativas y logísticas

Más allá de los problemas técnicos dentro del reactor, la implementación de CVD en un flujo de trabajo de producción presenta sus propios desafíos prácticos.

La necesidad de centros de recubrimiento especializados

CVD no es una tecnología portátil. Requiere equipos estacionarios complejos que operan bajo condiciones controladas, lo que significa que no se puede realizar in situ.

Esto exige enviar piezas a centros de recubrimiento especializados, lo que añade una sobrecarga logística significativa, costos de transporte y tiempo de entrega al proceso de fabricación.

Preparación de piezas que requiere mucha mano de obra

Para que un componente se recubra correctamente, a menudo debe desmontarse por completo. Todas las superficies deben estar expuestas a los gases reactivos.

Este proceso de desmontar, recubrir y volver a montar piezas es lento y requiere mucha mano de obra, lo que añade otra capa de costo y complejidad.

Preocupaciones ambientales y de seguridad

Muchos gases precursores y subproductos químicos utilizados en CVD son tóxicos, inflamables o dañinos para el medio ambiente.

Gestionar estos materiales de forma segura y eliminar los residuos de forma responsable es un desafío crítico. Esto ha provocado una tendencia hacia el desarrollo de procesos más ecológicos y químicas "verdes".

Comprender las compensaciones: por qué seguimos utilizando CVD

A pesar de estos importantes desafíos, la CVD sigue siendo una tecnología fundamental porque sus beneficios a menudo son imposibles de lograr por otros medios.

Control y precisión inigualables

La principal ventaja de la CVD es su alto grado de controlabilidad. Los ingenieros pueden ajustar con precisión el flujo de gas, la presión y la temperatura para ajustar el espesor, la composición y la estructura cristalina de la película resultante.

Uniformidad y repetibilidad superiores

Cuando un proceso CVD se optimiza adecuadamente, ofrece una uniformidad y repetibilidad excepcionales. Esta consistencia no es negociable para aplicaciones de alto rendimiento como la fabricación de semiconductores, donde incluso las variaciones menores pueden provocar fallos en los dispositivos.

Versatilidad en todas las aplicaciones

La CVD es increíblemente versátil, compatible con una amplia gama de gases y materiales sustrato. Se utiliza para crear desde películas a base de silicio en microchips hasta recubrimientos cerámicos duraderos en herramientas industriales y capas ópticas avanzadas para células solares.

Tomar la decisión correcta para su objetivo

Comprender estos desafíos le permite seleccionar e implementar estratégicamente el enfoque CVD adecuado para su aplicación específica.

- Si su enfoque principal es la producción en masa: Su objetivo es optimizar el rendimiento y minimizar los costos explorando precursores alternativos e invirtiendo en sistemas de reciclaje de gas.

- Si su enfoque principal es el recubrimiento de piezas sensibles o complejas: Los procesos a baja temperatura como PECVD son necesarios para prevenir daños térmicos y deformación del sustrato subyacente.

- Si su enfoque principal es la I+D de vanguardia: La prioridad es el control del proceso y la pureza del material, donde los mayores costos de precursores y equipos avanzados se justifican por la búsqueda de nuevas propiedades.

Reconocer estos desafíos inherentes es el primer paso para aprovechar con éxito el inmenso poder y la precisión de la tecnología CVD.

Tabla resumen:

| Desafío | Problemas clave | Soluciones potenciales |

|---|---|---|

| Uniformidad de la película | Variaciones en el flujo de gas, gradientes de temperatura | Control de procesos impulsado por IA, diseño optimizado de la cámara |

| Alto consumo de energía | Altas temperaturas, deformación de piezas | Uso de CVD mejorada por plasma (PECVD), técnicas a baja temperatura |

| Costo de los precursores | Gases caros, pureza del material | Sistemas de reciclaje de gas, químicas alternativas |

| Obstáculos operativos | Problemas logísticos, preparación intensiva en mano de obra | Centros de recubrimiento especializados, flujos de trabajo optimizados |

| Preocupaciones ambientales | Subproductos tóxicos, riesgos de seguridad | Procesos ecológicos, químicas verdes |

¿Tiene problemas con los desafíos de CVD en su laboratorio? ¡KINTEK puede ayudarle! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas de CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la eficiencia y superando obstáculos como la uniformidad de la película y los altos costos. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden optimizar sus procesos de CVD.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad