En esencia, un horno de carburación al vacío realiza dos funciones principales y secuenciales. Primero, ejecuta la carburación a baja presión, un proceso que introduce carbono en la superficie de las piezas de acero dentro de un vacío para crear una capa exterior dura y resistente al desgaste. Segundo, realiza un ciclo de temple controlado (enfriamiento rápido), típicamente usando gas a alta presión o aceite, para fijar esa dureza y lograr las propiedades del material deseadas.

La ventaja fundamental de un horno de carburación al vacío no es solo lo que hace, sino cómo lo hace. Al crear un entorno químicamente puro y altamente controlado, elimina las inconsistencias y defectos de las piezas comunes en los métodos tradicionales, ofreciendo una calidad metalúrgica superior con una repetibilidad excepcional.

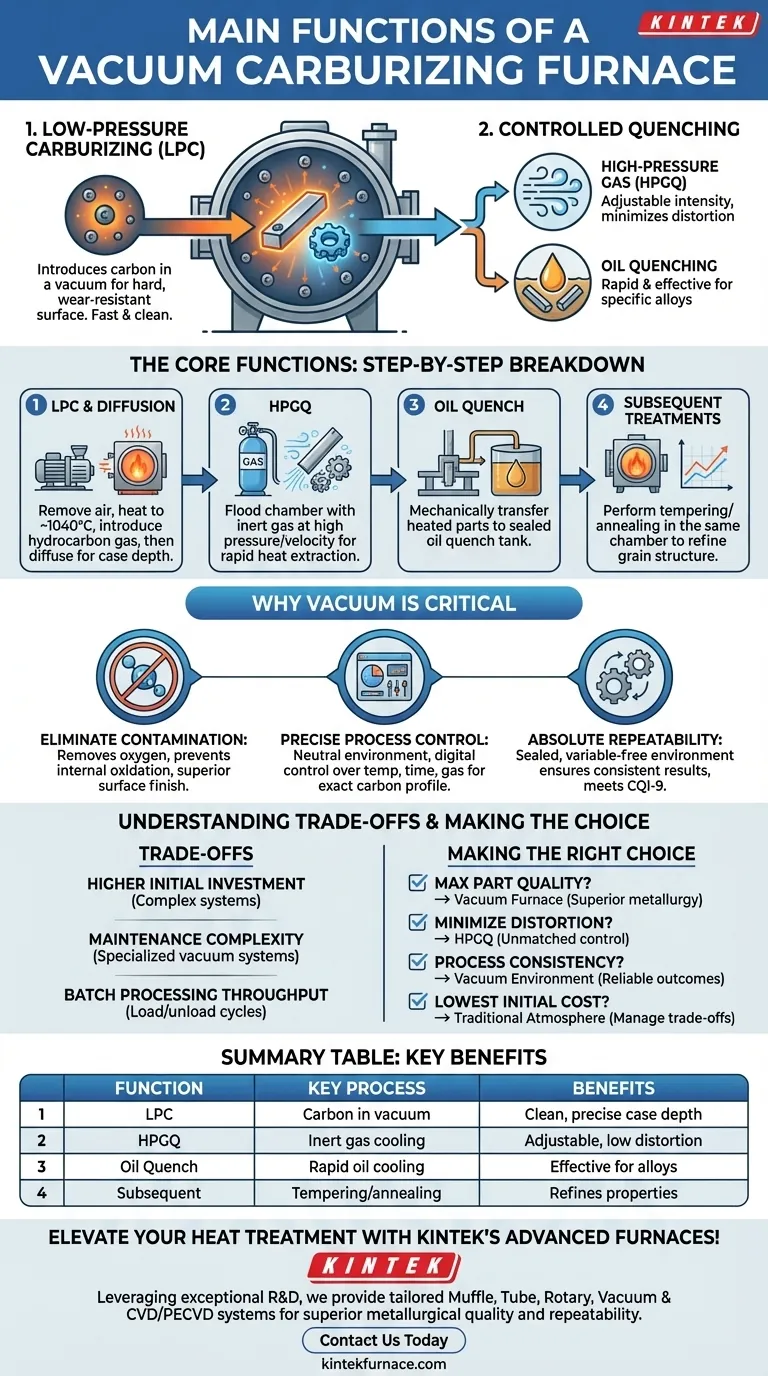

Las funciones principales: un desglose paso a paso

Para comprender las capacidades del horno, es mejor considerar sus funciones como etapas integradas de un proceso completo de tratamiento térmico.

Carburación a baja presión (LPC)

El proceso comienza cargando las piezas en la cámara de vacío del horno. Luego, el sistema elimina todo el aire y los gases atmosféricos.

Una vez que la cámara es evacuada y calentada a la temperatura precisa de carburación (a menudo hasta 1040°C), se introduce un gas hidrocarburo puro como propano o acetileno. En el vacío, este gas proporciona eficientemente el carbono que se difunde en la superficie del acero.

Después de un tiempo establecido, se corta el suministro de gas y sigue una etapa de difusión, lo que permite que el carbono absorbido penetre más profundamente y cree el perfil de profundidad de capa deseado. Este método es más rápido que la carburación tradicional y produce un resultado más limpio.

Temple con gas a alta presión (HPGQ)

Después de la carburación, las piezas deben enfriarse rápidamente para lograr la dureza. Los hornos de vacío más avanzados utilizan el temple con gas a alta presión.

Aquí, la cámara calentada se inunda con un gas inerte (como nitrógeno o helio) a alta presión y velocidad. Esto extrae rápidamente el calor de las piezas.

El beneficio clave es que la intensidad del temple es ajustable. Al controlar la presión y el caudal del gas, los ingenieros pueden minimizar el choque térmico y la distorsión de las piezas, una ventaja crítica para geometrías complejas o de paredes delgadas.

Temple en aceite

Para ciertas aleaciones de acero o resultados deseados, se requiere un temple más agresivo. Muchos sistemas de carburación al vacío integran un tanque de temple en aceite.

Después del ciclo de calentamiento, las piezas se transfieren mecánicamente desde la zona caliente a una cámara sellada y adyacente llena de aceite de temple. Esto proporciona un método de endurecimiento muy rápido y efectivo, al mismo tiempo que se beneficia del ambiente de calentamiento limpio del vacío.

Tratamientos térmicos posteriores

Los hornos de vacío modernos y versátiles a menudo pueden realizar ciclos de tratamiento térmico posteriores en la misma cámara. Esto puede incluir procesos como el revenido al vacío o el recocido para refinar la estructura final del grano del material y las propiedades mecánicas, aumentando la eficiencia operativa.

Por qué el vacío es el elemento crítico

El uso del vacío no es incidental; es la tecnología habilitante que proporciona las principales ventajas del sistema sobre los hornos más antiguos basados en atmósfera.

Eliminación de la contaminación atmosférica

El beneficio más significativo del vacío es la eliminación del oxígeno. Esto evita por completo la oxidación interna en la superficie de la pieza.

Una superficie libre de oxidación resulta en una resistencia a la fatiga superior y un acabado de mayor calidad, eliminando la necesidad de granallado o rectificado post-tratamiento en muchos casos.

Permite un control preciso del proceso

Un vacío crea un ambiente perfectamente neutro y estable. Esto permite la introducción precisa y controlada por computadora de un gas carburizante único y puro.

No hay químicas complejas de gases atmosféricos que gestionar. Esta precisión digital sobre la temperatura, el tiempo y el flujo de gas brinda a los ingenieros un control inigualable sobre el perfil de carbono final y la profundidad de la capa.

Asegura una repetibilidad absoluta

Debido a que el entorno del proceso está sellado y controlado digitalmente, elimina las variables inherentes a los hornos tradicionales (por ejemplo, fugas de aire, cambio de composición atmosférica).

Esto resulta en resultados excepcionalmente consistentes y reproducibles de un lote a otro. Este nivel de fiabilidad es esencial para cumplir con estrictos estándares de calidad como el CQI-9 en las industrias automotriz y aeroespacial.

Comprensión de las ventajas y desventajas

Si bien es potente, la tecnología de carburación al vacío viene con consideraciones específicas. Un análisis objetivo requiere reconocerlas.

Mayor inversión inicial

Los hornos de carburación al vacío son sistemas sofisticados que incorporan bombas de vacío avanzadas, materiales aptos para altas temperaturas y complejos sistemas de control. Esto resulta en un costo de capital inicial significativamente más alto en comparación con los hornos de atmósfera convencionales.

Complejidad del mantenimiento

Las bombas de vacío, sellos, válvulas y la instrumentación de control que permiten la precisión del horno también requieren un mantenimiento especializado. Mantener la integridad del sistema de vacío es fundamental para el rendimiento y exige personal técnico bien capacitado.

Rendimiento del procesamiento por lotes

Por su naturaleza, el proceso de evacuar una cámara, procesar una carga y llevarla de nuevo a presión atmosférica es una operación por lotes. Esto puede tener diferentes implicaciones de rendimiento que algunos hornos de atmósfera de cinta continua, una consideración clave para la planificación de producción de muy alto volumen.

Tomar la decisión correcta para su aplicación

Elegir la tecnología de tratamiento térmico adecuada depende completamente de sus prioridades operativas y requisitos de calidad.

- Si su enfoque principal es la máxima calidad y rendimiento de las piezas: Un horno de vacío es la opción superior, ya que el ambiente limpio y libre de oxidación ofrece propiedades metalúrgicas mediblemente mejores.

- Si su enfoque principal es minimizar la distorsión de las piezas: La naturaleza altamente controlable del temple con gas a alta presión proporciona una capacidad inigualable para reducir el desperdicio y el retrabajo en piezas complejas o sensibles.

- Si su enfoque principal es la consistencia y repetibilidad del proceso: El entorno de vacío controlado digitalmente elimina las variables del proceso, lo que lo convierte en la solución ideal para cumplir con estrictas certificaciones industriales y garantizar resultados confiables.

- Si su enfoque principal es el menor costo inicial del equipo: Un horno de atmósfera tradicional puede ser más adecuado, pero debe estar preparado para gestionar las compensaciones asociadas en el control del proceso, la calidad de las piezas y el potencial de retrabajo.

En última instancia, invertir en carburación al vacío es una decisión para priorizar la precisión, la calidad y la repetibilidad en sus operaciones de tratamiento térmico.

Tabla resumen:

| Función | Proceso clave | Beneficios |

|---|---|---|

| Carburación a baja presión | Introduce carbono en el acero al vacío | Superficie limpia, sin oxidación; control preciso de la profundidad de la capa |

| Temple con gas a alta presión | Enfriamiento rápido con gas inerte | Temple ajustable; minimiza la distorsión |

| Temple en aceite | Enfriamiento rápido en aceite para endurecimiento agresivo | Eficaz para ciertas aleaciones; mantiene un calentamiento limpio |

| Tratamientos posteriores | Revenido o recocido al vacío en la misma cámara | Refina propiedades; aumenta la eficiencia |

¡Eleve su tratamiento térmico con los avanzados hornos de carburación al vacío de KINTEK! Aprovechando una I+D excepcional y una fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas, incluyendo hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus necesidades experimentales únicas para una calidad metalúrgica y repetibilidad superiores. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar sus operaciones y ofrecer resultados consistentes y de alto rendimiento!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores