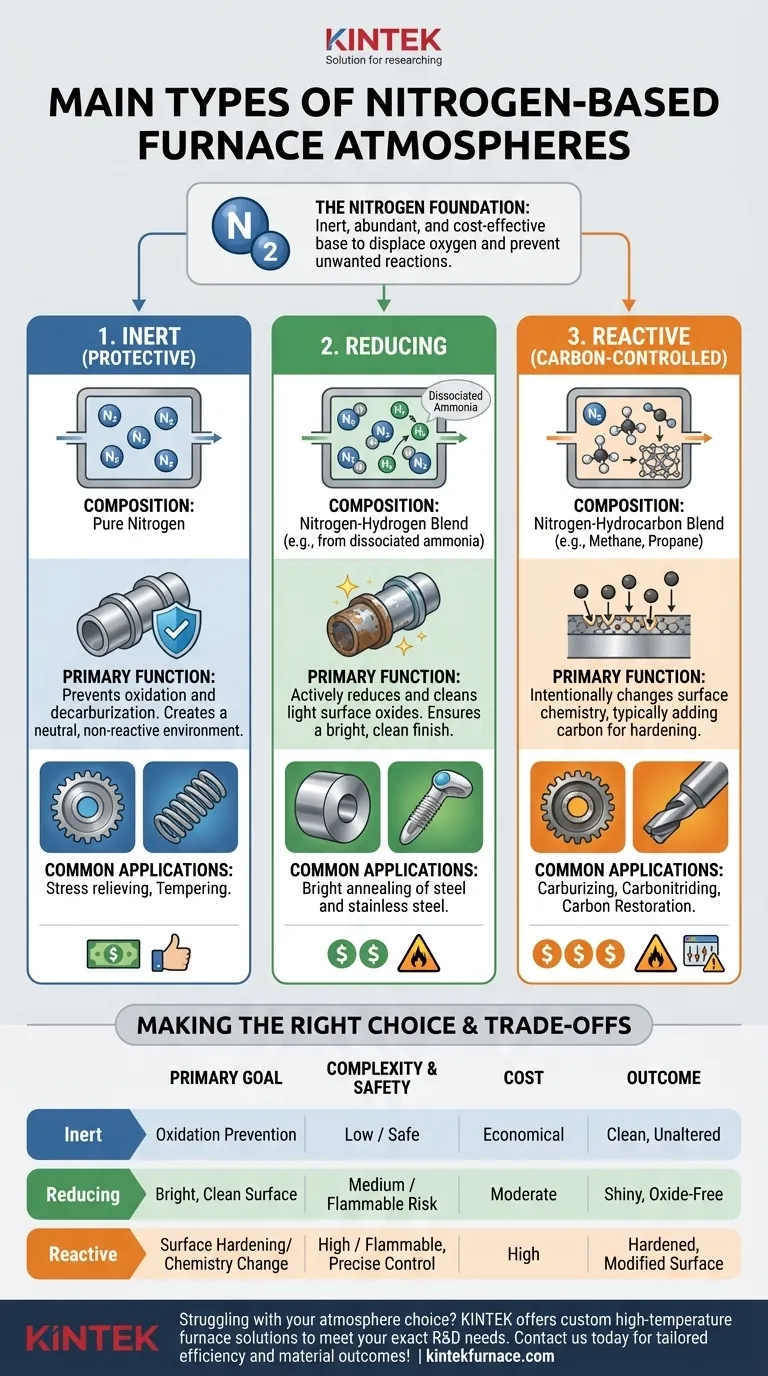

En esencia, los principales tipos de atmósferas de horno basadas en nitrógeno se clasifican por lo que se mezcla con el nitrógeno para lograr un resultado específico. Estos se dividen en tres grupos principales: nitrógeno puro para protección inerte, mezclas de nitrógeno-hidrógeno para crear una atmósfera reductora y mezclas de nitrógeno-hidrocarburos para cambiar activamente la química de la superficie del material.

La elección de una atmósfera basada en nitrógeno es una decisión entre protección pasiva y tratamiento activo. Mientras que el nitrógeno puro simplemente previene reacciones no deseadas, añadir gases como hidrógeno o hidrocarburos le permite limpiar activamente la superficie de un material o alterar fundamentalmente sus propiedades.

Por qué el nitrógeno es la base

El papel de un gas base inerte

Las atmósferas de horno se utilizan para controlar el entorno durante el tratamiento térmico, principalmente para prevenir reacciones químicas no deseadas como la oxidación (formación de óxido) y la descarburación (pérdida de carbono del acero).

El nitrógeno (N₂) es el fundamento más común para estas atmósferas porque es relativamente inerte. Desplaza eficazmente el oxígeno, que es la causa principal de la oxidación a altas temperaturas.

Costo y Disponibilidad

El nitrógeno también se utiliza porque es abundante, constituyendo aproximadamente el 78% del aire que respiramos. Esto lo convierte en una opción muy rentable y fácilmente disponible para procesos industriales en comparación con gases inertes más caros como el argón.

Las categorías funcionales de las atmósferas de nitrógeno

Mientras que el nitrógeno proporciona la base protectora, es el gas mezclado con él lo que define la función de la atmósfera.

1. Atmósferas Inertes (Protectoras)

Esta es la forma más simple, que consiste en nitrógeno de alta pureza. Su único propósito es crear un ambiente no reactivo.

Al desplazar el oxígeno, previene la formación de cascarilla superficial y otras reacciones oxidativas. Es una atmósfera neutra, lo que significa que no reacciona con la superficie del metal.

2. Atmósferas Reductoras (Nitrógeno-Hidrógeno)

Estas atmósferas son una mezcla de nitrógeno y gas hidrógeno (H₂). La adición de hidrógeno transforma la atmósfera de meramente protectora a activamente reductora.

Una atmósfera reductora puede "reducir" o limpiar químicamente los óxidos superficiales ligeros que ya puedan estar presentes en las piezas. Esto es crítico para procesos que necesitan un acabado brillante y limpio, como el recocido brillante de acero y acero inoxidable.

Una fuente común para esta mezcla es el amoniaco disociado. Cuando el amoniaco (NH₃) se calienta, se descompone (disocia) en una atmósfera premezclada de 75% hidrógeno y 25% nitrógeno.

3. Atmósferas Reactivas (Controladas por Carbono)

Estas son las atmósferas basadas en nitrógeno más complejas. Implican la adición de un gas reactivo, típicamente un hidrocarburo como metano (CH₄) o propano, a la base de nitrógeno.

El objetivo es cambiar intencionalmente la química de la superficie del material. Esto se utiliza para procesos como:

- Carburación: Adición de carbono a la superficie del acero con bajo contenido de carbono para endurecerlo.

- Carbonitruración: Adición de carbono y nitrógeno.

- Restauración de Carbono: Restauración de carbono a una superficie que previamente fue descarburada.

El control de estas atmósferas es crítico, ya que una mezcla incorrecta puede conducir a la formación de hollín o a niveles de carbono inadecuados en la pieza.

Comprendiendo las Ventajas y Desventajas

La elección de una atmósfera requiere equilibrar los objetivos del proceso con los costos y las consideraciones de seguridad.

Seguridad y Complejidad

El nitrógeno puro es seguro y fácil de manejar. Sin embargo, la adición de otros gases introduce riesgos.

El hidrógeno es altamente inflamable y presenta un riesgo de explosión si no se maneja con estrictos protocolos de seguridad. Los gases hidrocarburos también son inflamables y requieren sistemas de control precisos para prevenir la formación de hollín y asegurar que ocurran las reacciones químicas correctas.

Costo vs. Acabado Deseado

Una atmósfera de nitrógeno puro es la opción más económica. Es suficiente para muchos tratamientos térmicos de propósito general como el alivio de tensiones o el temple, donde un acabado brillante no es el objetivo principal.

Lograr una superficie brillante y libre de óxido con una mezcla de nitrógeno-hidrógeno cuesta más debido al precio del hidrógeno y la infraestructura de seguridad requerida.

Control del Proceso

Las atmósferas reactivas para la carburación son las más complejas y requieren sofisticados sistemas de control de atmósfera. Estos sistemas monitorean continuamente la composición del gas para mantener el potencial de carbono deseado, asegurando resultados consistentes y repetibles.

Tomando la Decisión Correcta para Su Proceso

Su selección depende enteramente del resultado deseado para su material.

- Si su enfoque principal es la simple prevención de la oxidación: Use una atmósfera de nitrógeno puro por su seguridad y bajo costo.

- Si su enfoque principal es lograr una superficie brillante, limpia y libre de óxidos: Use una mezcla de nitrógeno-hidrógeno, que reduce activamente los óxidos superficiales.

- Si su enfoque principal es aumentar la dureza de la superficie o alterar la química de la superficie: Debe usar una atmósfera reactiva controlada por carbono con un gas hidrocarburo.

En última instancia, comprender los requisitos de uso final de su material es clave para seleccionar la atmósfera de horno correcta y más rentable.

Tabla Resumen:

| Tipo | Composición | Función Principal | Aplicaciones Comunes |

|---|---|---|---|

| Inerte (Protectora) | Nitrógeno Puro | Previene la oxidación y la descarburación | Alivio de tensiones, temple |

| Reductora | Mezcla de Nitrógeno-Hidrógeno | Limpia los óxidos superficiales para un acabado brillante | Recocido brillante de acero y acero inoxidable |

| Reactiva (Controlada por Carbono) | Mezcla de Nitrógeno-Hidrocarburo | Altera la química de la superficie para el endurecimiento | Carburación, carbonitruración, restauración de carbono |

¿Tiene dificultades para seleccionar la atmósfera de horno adecuada para las necesidades de tratamiento térmico de su laboratorio? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ayudándole a lograr resultados óptimos con la atmósfera basada en nitrógeno perfecta. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia de su proceso y los resultados de sus materiales.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio