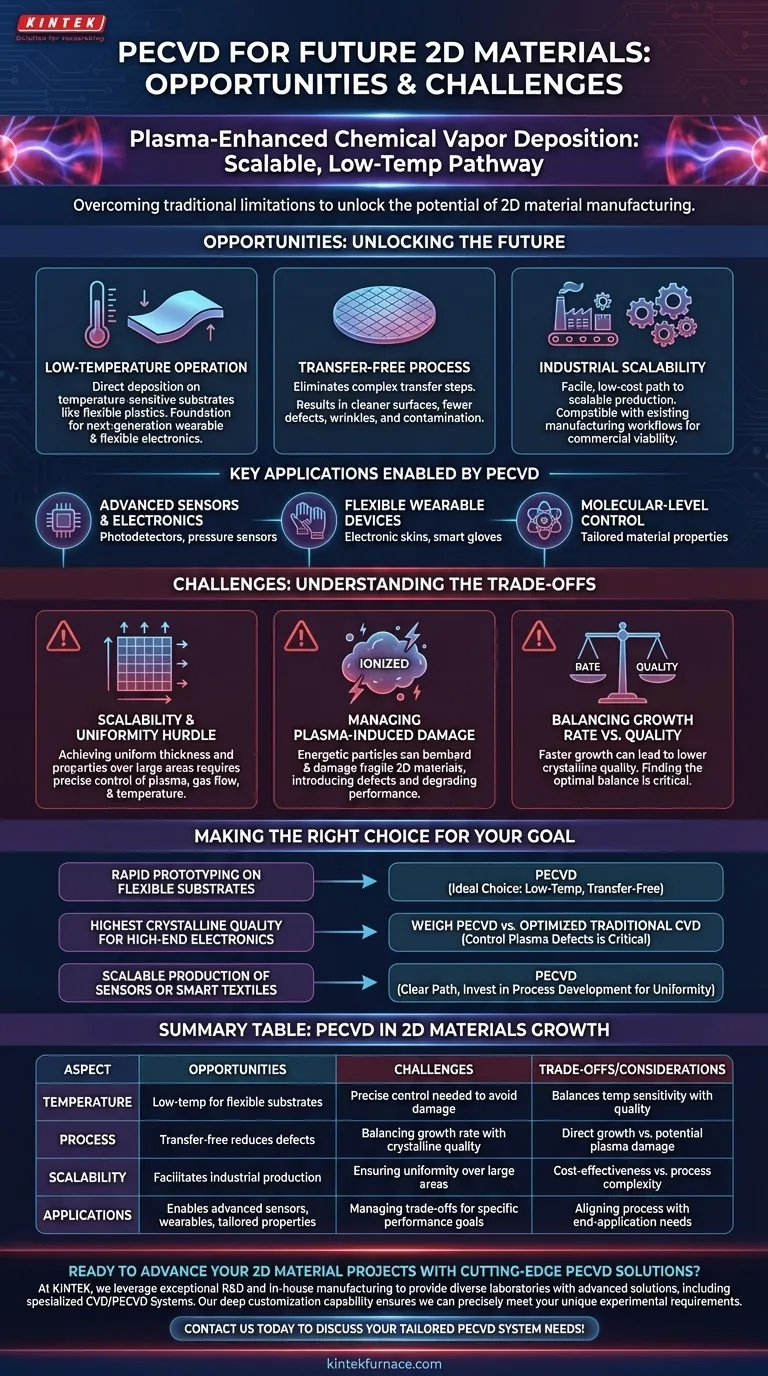

Para el futuro de los materiales 2D, la deposición química de vapor asistida por plasma (PECVD) representa una oportunidad fundamental para la fabricación escalable a baja temperatura. Este método permite el crecimiento directo de materiales en una amplia variedad de sustratos, ofreciendo claras ventajas sobre la deposición química de vapor (CVD) tradicional. Sin embargo, para realizar todo su potencial, es necesario superar desafíos clave en el control del proceso y la calidad del material.

Mientras que los métodos tradicionales se ven obstaculizados por las altas temperaturas y los dañinos pasos de transferencia, la PECVD ofrece una vía directa y de baja temperatura para la fabricación de materiales 2D. El desafío central radica en refinar el proceso de plasma para lograr una uniformidad a gran escala y una alta calidad cristalina sin sacrificar estos beneficios fundamentales.

La ventaja principal: superando las limitaciones de la CVD tradicional

El valor principal de la PECVD es que resuelve directamente los cuellos de botella más significativos asociados con los métodos de crecimiento convencionales para materiales 2D.

Operación a baja temperatura

La CVD tradicional a menudo requiere temperaturas extremadamente altas, lo que limita su uso a sustratos robustos e insensibles a la temperatura.

La PECVD opera a temperaturas mucho más bajas. Esta diferencia crucial permite depositar materiales 2D directamente sobre sustratos sensibles a la temperatura, como plásticos flexibles, lo que la convierte en fundamental para la próxima generación de electrónica portátil y flexible.

Un proceso sin transferencia

Con muchos métodos tradicionales, el material 2D debe cultivarse en una lámina metálica catalítica y luego transferirse minuciosamente al sustrato del dispositivo final.

Este paso de transferencia es una fuente importante de defectos, arrugas y contaminación. La PECVD elimina este paso al cultivar el material directamente sobre el sustrato objetivo, lo que da como resultado superficies e interfaces más limpias.

Compatibilidad industrial y escalabilidad

La combinación de temperaturas más bajas y un proceso más simple y sin transferencia hace que la PECVD sea inherentemente más compatible con los flujos de trabajo de fabricación industrial existentes.

Esto proporciona una vía directa, fácil y de bajo costo para la producción escalable, que es esencial para la viabilidad comercial.

Oportunidades y aplicaciones clave

Las ventajas de la PECVD permiten una nueva clase de dispositivos y aplicaciones que antes eran difíciles o imposibles de fabricar a escala.

Sensores y electrónica avanzados

La capacidad de producir películas de material 2D de alta calidad permite la creación de dispositivos altamente sensibles.

Las aplicaciones prometedoras ya demostradas en prototipos incluyen fotodetectores, sensores de presión y sensores bioquímicos.

La base para dispositivos flexibles y portátiles

La PECVD es la tecnología habilitadora clave para la electrónica flexible funcional de gran área.

Ejemplos del mundo real incluyen matrices de sensores de presión distribuidos para pieles electrónicas, módulos táctiles en manos robóticas capaces de reconocer braille y guantes inteligentes que pueden grabar y traducir el lenguaje de señas.

Control a nivel molecular para propiedades adaptadas

La PECVD es una tecnología madura en otros campos, como la producción de películas de diamante de alta calidad, porque ofrece un control preciso.

Este control a nivel molecular sobre las propiedades de la película es indispensable para desarrollar tecnologías de vanguardia, permitiendo a los ingenieros ajustar las características del material para aplicaciones específicas.

Comprendiendo los desafíos y las compensaciones

A pesar de su inmenso potencial, la PECVD no es una solución simple de "enchufar y usar". Adoptarla requiere una clara comprensión de sus desafíos técnicos inherentes.

El desafío de la escalabilidad y la uniformidad

Si bien la PECVD se describe como escalable, lograrlo en la práctica es un obstáculo de ingeniería significativo.

Asegurar la uniformidad del espesor y las propiedades del material en un área grande (por ejemplo, una oblea entera) requiere un control extremadamente preciso sobre el plasma, el flujo de gas y la temperatura.

Gestión del daño inducido por el plasma

El "plasma" en la PECVD es un gas ionizado que contiene partículas de alta energía. Esto es lo que permite la deposición a baja temperatura.

Sin embargo, si no se manejan perfectamente, estas partículas energéticas pueden bombardear y dañar el frágil material 2D a medida que crece, introduciendo defectos que pueden degradar su rendimiento electrónico u óptico.

Equilibrando la tasa de crecimiento frente a la calidad cristalina

A menudo existe una compensación entre la velocidad de deposición y la calidad del material resultante.

Impulsar un crecimiento más rápido para mejorar el rendimiento de fabricación puede conducir a una estructura cristalina menos ordenada y de menor calidad. Encontrar el equilibrio óptimo para una aplicación determinada es una parte crítica del desarrollo del proceso.

Tomando la decisión correcta para su objetivo

Para aprovechar la PECVD de manera efectiva, debe alinear el proceso con su objetivo principal.

- Si su enfoque principal es la creación rápida de prototipos en sustratos flexibles: La PECVD es una opción ideal debido a sus capacidades de baja temperatura y sin transferencia.

- Si su enfoque principal es lograr la mayor calidad cristalina posible para electrónica de gama alta: Debe sopesar cuidadosamente la PECVD frente a la CVD tradicional optimizada, ya que controlar los defectos inducidos por el plasma es fundamental para el rendimiento.

- Si su enfoque principal es la producción escalable de sensores o textiles inteligentes: La PECVD ofrece un camino claro a seguir, pero espere invertir un esfuerzo significativo en el desarrollo de procesos para asegurar la uniformidad y el rendimiento.

En última instancia, dominar la PECVD consiste en controlar una compleja interacción de fuerzas para desbloquear la próxima generación de dispositivos de materiales 2D.

Tabla resumen:

| Aspecto | Oportunidades | Desafíos |

|---|---|---|

| Temperatura | La operación a baja temperatura permite su uso en sustratos flexibles | Requiere un control preciso para evitar daños inducidos por el plasma |

| Proceso | El crecimiento sin transferencia reduce defectos y contaminación | Equilibrar la tasa de crecimiento con la calidad cristalina |

| Escalabilidad | Facilita la producción a escala industrial para la rentabilidad | Asegurar la uniformidad en grandes áreas |

| Aplicaciones | Permite sensores avanzados, dispositivos portátiles y propiedades de materiales a medida | Gestionar las compensaciones para objetivos de rendimiento específicos |

¿Listo para avanzar en sus proyectos de materiales 2D con soluciones PECVD de vanguardia?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos nuestros sistemas especializados CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ya sea que esté desarrollando electrónica flexible, sensores u otras aplicaciones innovadoras.

Contáctenos hoy para discutir cómo nuestros sistemas PECVD personalizados pueden ayudarle a superar desafíos y aprovechar oportunidades en el crecimiento escalable de materiales 2D.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura