En el calentamiento industrial moderno, los hornos de inducción de frecuencia media ofrecen una ventaja distintiva a través de una velocidad excepcional, control preciso y alta eficiencia energética. Al utilizar la inducción electromagnética para generar calor directamente dentro del propio material, estos sistemas evitan las ineficiencias y limitaciones de los hornos convencionales de combustible o resistencia, lo que conduce a operaciones más limpias y un producto final de mayor calidad.

El beneficio principal de un horno de inducción de frecuencia media no es solo que funde metal, sino cómo lo hace. Ofrece un calentamiento directo, sin contacto y con un control preciso, lo que se traduce en ciclos de producción más rápidos, consistencia superior del material y una reducción significativa del desperdicio de energía en comparación con los métodos tradicionales.

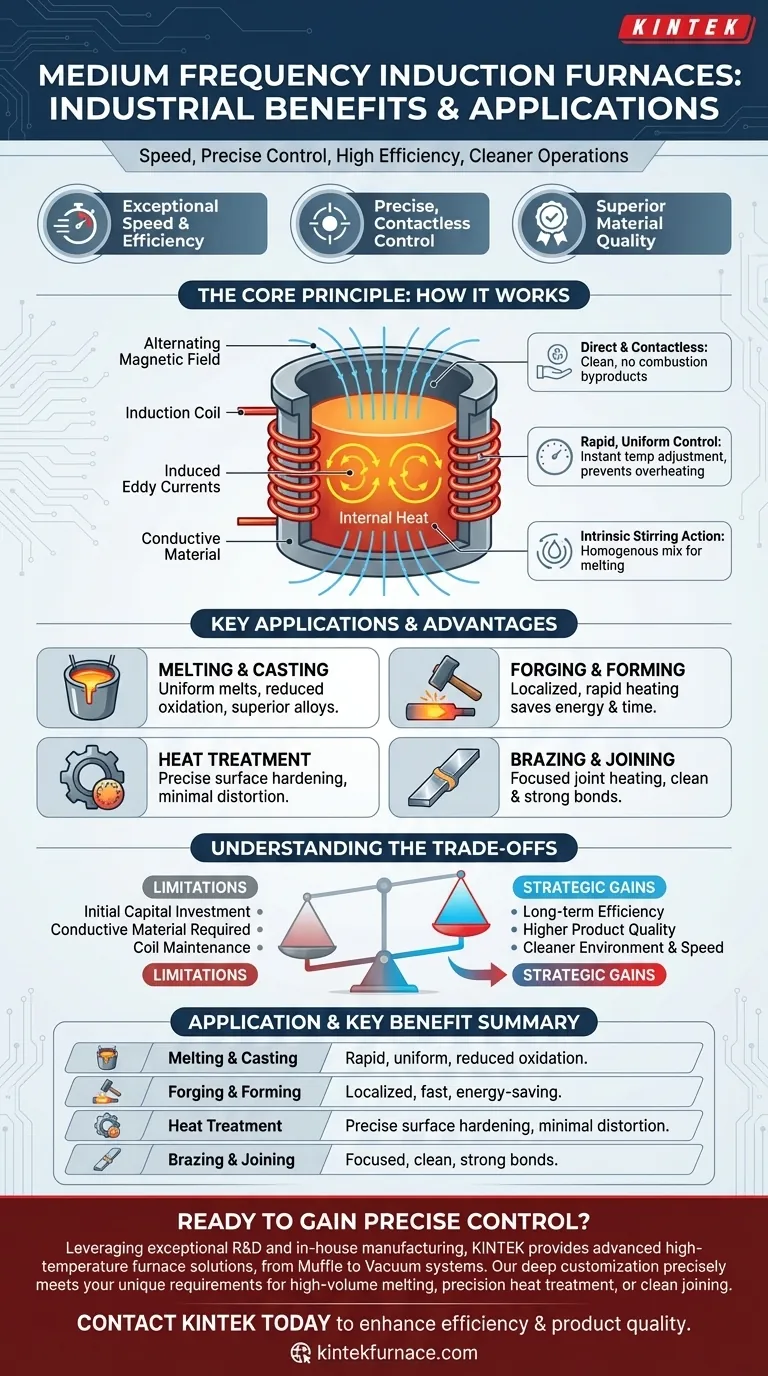

El Principio Central: Cómo la Inducción Ofrece un Rendimiento Superior

Para comprender los beneficios, primero debe entender el mecanismo. A diferencia de un horno convencional que calienta el exterior de un material con llamas o elementos incandescentes, un horno de inducción utiliza un potente campo magnético alterno.

Calentamiento Directo y Sin Contacto

Este campo magnético induce corrientes de Foucault eléctricas directamente dentro de la pieza de trabajo conductora. La propia resistencia eléctrica del material hace que estas corrientes generen un calor intenso y rápido desde el interior.

Este proceso es completamente sin contacto, lo que elimina la contaminación por subproductos de la combustión y reduce la necesidad de crisoles en algunas aplicaciones, asegurando la pureza del material.

Control de Temperatura Rápido y Uniforme

Debido a que el calor se genera dentro del material, el calentamiento es extremadamente rápido. La potencia suministrada a la bobina de inducción se puede ajustar instantáneamente, lo que permite un control increíblemente preciso de la temperatura del material y la velocidad de calentamiento.

Este nivel de control es fundamental para lograr propiedades metalúrgicas específicas y prevenir el sobrecalentamiento o la degradación del material.

Acción de Agitación Intrínseca

Una ventaja única en las aplicaciones de fusión es el efecto de agitación electromagnética. Las mismas fuerzas que generan calor también crean un movimiento de agitación natural y vigoroso dentro del metal fundido.

Esto asegura una mezcla homogénea de aleaciones y una temperatura uniforme en toda la masa fundida, lo que resulta en fundiciones de alta calidad y consistentes sin necesidad de agitadores mecánicos.

Aplicaciones Clave y Sus Ventajas

La versatilidad de los hornos de inducción de frecuencia media proviene de su capacidad para adaptarse a tareas industriales específicas, cada una beneficiándose de los principios básicos del calentamiento por inducción.

Fusión y Fundición

Esta es una aplicación principal. Las fundiciones utilizan estos hornos para fundir aleaciones de hierro, acero, cobre y aluminio. El control preciso de la temperatura y la acción de agitación dan como resultado masas fundidas uniformes y superiores y reducen la pérdida de valiosos elementos de aleación por oxidación.

Forja y Conformado

Para la forja, solo se necesita calentar la porción del metal que se va a trabajar. La inducción permite el calentamiento rápido y localizado de tochos o los extremos de tuberías de acero, ahorrando una cantidad significativa de energía y tiempo en comparación con calentar toda la pieza en un horno grande.

Tratamiento Térmico y Endurecimiento Superficial

Procesos como el temple y el revenido exigen un control exacto de la temperatura. La inducción puede calentar la superficie de una pieza (como un engranaje o eje) a una profundidad y temperatura precisas antes de que se temple, creando una capa superficial endurecida mientras el núcleo permanece dúctil.

Soldadura Fuerte y Unión

Al unir componentes metálicos, el calentamiento por inducción se puede enfocar con precisión en el área de la junta. Esto funde el material de soldadura fuerte para crear una unión fuerte y limpia sin calentar y potencialmente distorsionar todo el conjunto, un problema común en la electrónica y la fabricación de precisión.

Comprender las Compensaciones

Aunque es muy eficaz, la tecnología de inducción no es una solución universal. Una evaluación objetiva requiere reconocer sus limitaciones.

Inversión de Capital Inicial

La tecnología que alimenta un horno de inducción —incluyendo la fuente de alimentación, el sistema de refrigeración por agua y las bobinas personalizadas— representa un costo inicial más alto en comparación con los hornos convencionales más simples. Esta inversión debe sopesarse frente a las ganancias a largo plazo en eficiencia y calidad del producto.

Restricciones de Material

El principio fundamental del calentamiento por inducción requiere que la pieza de trabajo sea eléctricamente conductora. No es adecuada para calentar directamente materiales no conductores como cerámicas o ciertos polímeros.

Diseño y Mantenimiento de la Bobina

La bobina de inducción es el corazón del sistema y debe diseñarse adecuadamente para el tamaño y la forma específicos de la pieza de trabajo para ser eficiente. Estas bobinas de cobre refrigeradas por agua son duraderas, pero son un punto crítico de mantenimiento y pueden dañarse por contacto con la pieza de trabajo o por sobrecalentamiento.

Tomar la Decisión Correcta para su Operación

Seleccionar la tecnología de calentamiento adecuada depende totalmente de su objetivo operativo principal.

- Si su enfoque principal es la fusión de metales de alto volumen: El beneficio clave es la combinación de ciclos de fusión rápidos, homogeneidad superior de la aleación gracias a la agitación electromagnética y mayor eficiencia energética.

- Si su enfoque principal es el tratamiento térmico o la unión de precisión: El beneficio clave es el control inigualable sobre la ubicación y la temperatura de la zona de calor, lo que minimiza la distorsión de la pieza y mejora la calidad del acabado.

- Si su enfoque principal es la eficiencia operativa y un entorno de trabajo más limpio: El beneficio clave es la eliminación de humos de combustión, la reducción del calor ambiental y los ciclos más rápidos que aumentan el rendimiento general.

En última instancia, la adopción de un horno de inducción de frecuencia media es una decisión estratégica para obtener un control preciso sobre sus procesos de calentamiento, lo que resulta en una operación más eficiente y capaz.

Tabla Resumen:

| Aplicación | Beneficio Clave |

|---|---|

| Fusión y Fundición | Fusión rápida, agitación electromagnética para aleaciones uniformes, reducción de la oxidación |

| Forja y Conformado | Calentamiento localizado y rápido que ahorra energía y tiempo en comparación con el calentamiento de toda la pieza |

| Tratamiento Térmico | Endurecimiento superficial y revenido precisos con mínima distorsión de la pieza |

| Soldadura Fuerte y Unión | Calentamiento enfocado en el área de la junta para uniones limpias y fuertes sin distorsión del conjunto |

¿Listo para obtener un control preciso sobre sus procesos de calentamiento industrial?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios e instalaciones de producción soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos de aplicación únicos, ya sea para fusión de alto volumen, tratamiento térmico de precisión u operaciones de unión limpia.

Contacte a KINTEL hoy mismo para discutir cómo nuestras soluciones de calentamiento por inducción pueden mejorar su eficiencia, calidad de producto y capacidad operativa.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cómo garantiza el calentamiento por inducción la precisión en los procesos de fabricación? Logre un control térmico y una repetibilidad superiores

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Cuáles son algunas aplicaciones específicas de los hornos de prensado en caliente al vacío? Desbloquee la fabricación avanzada de materiales

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Cuáles son las principales aplicaciones del prensado en caliente al vacío? Crear materiales densos y puros para industrias exigentes