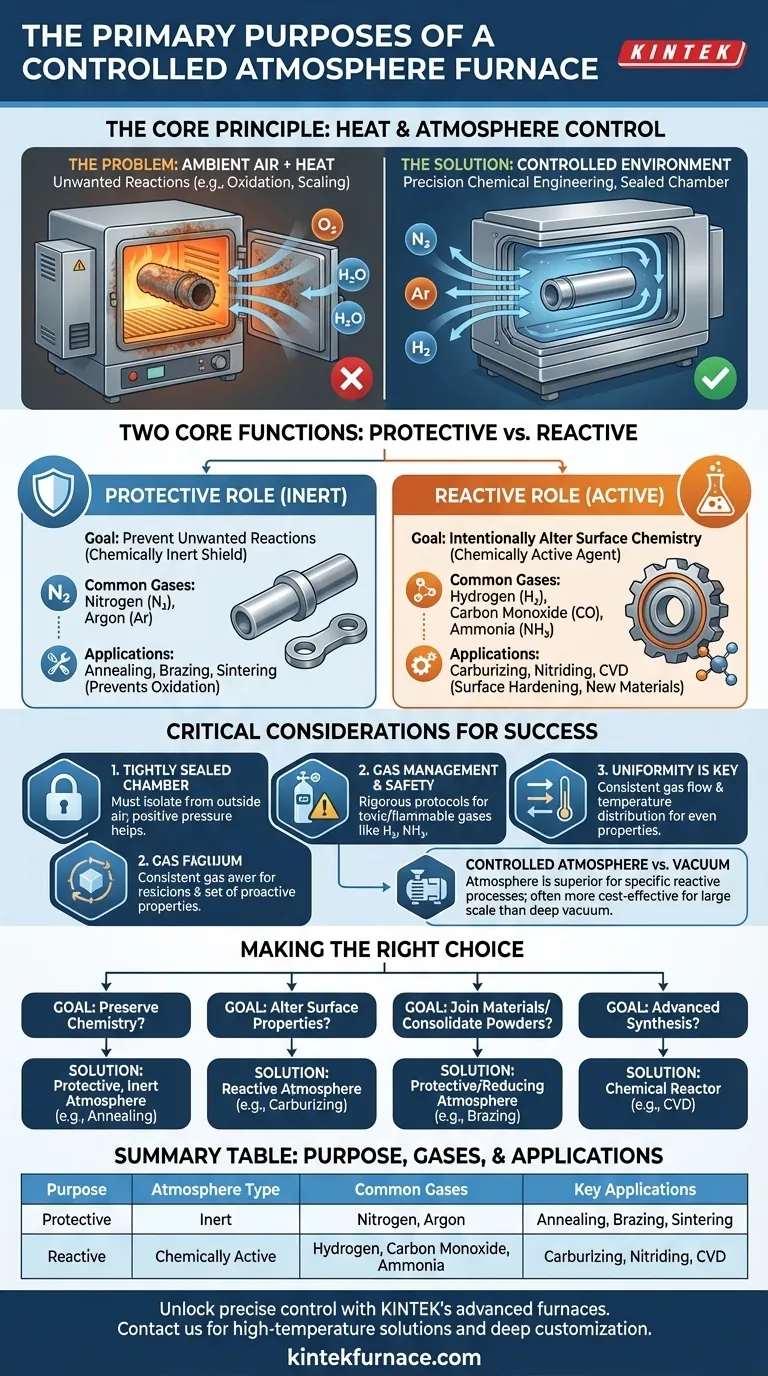

En esencia, un horno de atmósfera controlada cumple dos propósitos opuestos pero igualmente críticos. O bien crea un ambiente químicamente inerte para proteger un material de reacciones no deseadas como la oxidación durante el procesamiento a alta temperatura, o bien establece un ambiente químicamente activo para cambiar intencionalmente las propiedades superficiales del material.

Un horno de atmósfera controlada no es solo un dispositivo de calentamiento; es una herramienta de precisión para la ingeniería química. Al reemplazar el aire ambiente con una mezcla de gases específica, le otorga un control directo sobre las reacciones químicas que ocurren en la superficie de un material a altas temperaturas, lo cual es esencial para lograr las propiedades finales deseadas.

El Principio Fundamental: ¿Por Qué Controlar la Atmósfera?

El Problema con el Calor y el Aire

Cuando los materiales se calientan a altas temperaturas, sus átomos se energizan y reaccionan en gran medida.

Exponer una pieza de trabajo caliente al aire ambiente, que contiene aproximadamente un 21% de oxígeno y trazas de vapor de agua, casi garantiza reacciones químicas no deseadas. La más común de ellas es la oxidación, que puede crear una capa de óxido, degradar el acabado superficial y comprometer la integridad estructural del material.

La Solución: Un Entorno Diseñado para un Propósito Específico

Un horno de atmósfera controlada resuelve este problema creando una cámara herméticamente sellada. Antes de calentar, el aire ambiente se purga y se reemplaza con un gas o mezcla de gases cuidadosamente seleccionados.

Esta atmósfera diseñada permite que el proceso térmico (como el recocido o la soldadura fuerte) ocurra sin interferencia de oxígeno u otros contaminantes, asegurando que las propiedades del material estén determinadas únicamente por el tratamiento térmico, no por reacciones superficiales aleatorias e incontroladas.

Dos Funciones Principales: Atmósferas Protectoras vs. Reactivas

El propósito específico del horno dicta el tipo de atmósfera utilizada. Estas se dividen en dos categorías principales: protectoras o reactivas.

El Papel Protector: Prevención de Reacciones No Deseadas

El objetivo principal de una atmósfera protectora es ser químicamente inerte. Sirve como un escudo, protegiendo la superficie del material de cambios durante los ciclos de calentamiento y enfriamiento.

Las aplicaciones comunes incluyen el recocido, la soldadura fuerte y la sinterización. En estos procesos, prevenir la oxidación es crítico. Una capa de óxido en las piezas que se van a soldar evitaría que el metal de aportación moje y se una correctamente, lo que resultaría en una unión fallida.

Los gases protectores típicos son el Nitrógeno (N₂) y el Argón (Ar). Son estables y no reaccionan fácilmente con la mayoría de los materiales, incluso a altas temperaturas.

El Papel Reactivo: Inducción del Cambio Químico

Por el contrario, se elige una atmósfera reactiva para alterar intencionalmente la química de la superficie del material. El gas en sí se convierte en un ingrediente clave en el proceso, difundiéndose en el material para cambiar sus propiedades.

Este es el principio detrás de los procesos de endurecimiento superficial. En la cementación, una atmósfera rica en carbono (utilizando gases como el monóxido de carbono) difunde el carbono en la superficie del acero para hacerlo más duro. En la nitruración, una atmósfera rica en nitrógeno (a menudo de amoníaco disociado) forma compuestos de nitruro duros en la superficie.

Los gases reactivos comunes incluyen Hidrógeno (H₂) para reducir óxidos, Monóxido de Carbono (CO) para la cementación y Amoníaco (NH₃) para la nitruración.

Comprendiendo las Ventajas y Desventajas y Consideraciones Críticas

Si bien son potentes, los hornos de atmósfera controlada introducen complejidades operativas que deben gestionarse para una operación exitosa y segura.

Una Cámara Herméticamente Sellada es Innegociable

Todo el principio se basa en aislar la atmósfera interna del aire exterior. Incluso una pequeña fuga puede introducir oxígeno, comprometiendo todo el proceso. Estos hornos requieren sellos robustos y a menudo funcionan con una ligera presión positiva para asegurar que cualquier fuga fluya hacia afuera, no hacia adentro.

Gestión y Seguridad de Gases

El uso de gases reactivos, inflamables o tóxicos como el hidrógeno o el amoníaco exige protocolos de seguridad rigurosos. Esto incluye sistemas de detección de fugas, ventilación, mecanismos de alivio de presión y, a veces, diseños a prueba de explosiones. El costo y la complejidad de esta infraestructura de manejo de gases son una consideración importante.

La Uniformidad es Clave

No basta con simplemente llenar la cámara con el gas adecuado. El horno debe diseñarse para garantizar un flujo de atmósfera y una distribución de temperatura uniformes. Las condiciones inconsistentes pueden provocar variaciones en las propiedades del material en toda la pieza de trabajo, como un endurecimiento desigual o una soldadura fuerte incompleta.

Atmósfera Controlada vs. Vacío

Un horno de vacío también evita la oxidación al eliminar la atmósfera por completo. Sin embargo, una atmósfera controlada es superior para procesos reactivos (como la cementación) que requieren un gas específico. También suele ser más rentable para procesos a gran escala donde lograr un vacío profundo no es esencial, pero prevenir la oxidación sí lo es.

Elegir la Opción Correcta para Su Proceso

Su objetivo específico determina el tipo de atmósfera y los parámetros del proceso que necesitará.

- Si su objetivo principal es preservar la química existente de un material durante el tratamiento térmico: Necesita una atmósfera protectora e inerte utilizando gases como nitrógeno o argón para prevenir la oxidación y la descarburación.

- Si su objetivo principal es alterar intencionalmente las propiedades superficiales de un material para la dureza: Requiere una atmósfera reactiva precisamente controlada para procesos como la cementación o la nitruración.

- Si su objetivo principal es unir materiales mediante soldadura fuerte o consolidar polvos mediante sinterización: Necesita una atmósfera protectora o ligeramente reductora para eliminar las capas de óxido y asegurar uniones metalúrgicas limpias y fuertes.

- Si su objetivo principal es la síntesis de materiales avanzados como CVD o grafitización: Utilizará el horno como un reactor químico, donde los gases precursores reaccionan para formar materiales completamente nuevos.

En última instancia, dominar el control atmosférico es la clave para lograr resultados precisos, repetibles y de alta calidad en el procesamiento de materiales moderno.

Tabla Resumen:

| Propósito | Tipo de Atmósfera | Gases Comunes | Aplicaciones Clave |

|---|---|---|---|

| Protectora | Inerte | Nitrógeno, Argón | Recocido, Soldadura Fuerte, Sinterización |

| Reactiva | Químicamente Activa | Hidrógeno, Monóxido de Carbono, Amoníaco | Cementación, Nitruración, CVD |

Obtenga un control preciso sobre sus procesos de materiales con los avanzados hornos de atmósfera controlada de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura como hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que se cumplan sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial