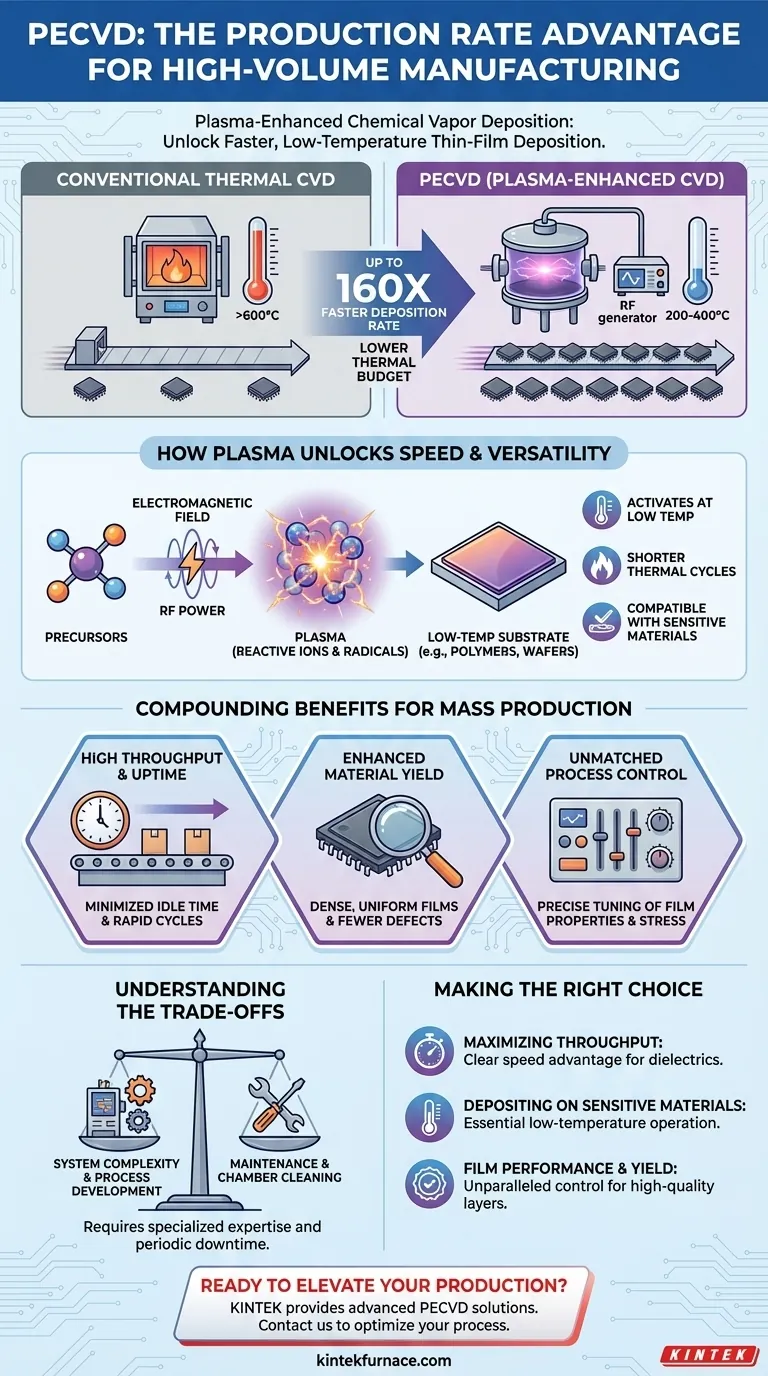

En esencia, la principal ventaja de producción de la Deposición Química de Vapor Asistida por Plasma (PECVD) es su capacidad para depositar películas delgadas de alta calidad a una velocidad significativamente mayor que los métodos convencionales. Esta aceleración se logra mediante el uso de un plasma rico en energía para impulsar las reacciones químicas a temperaturas mucho más bajas. Por ejemplo, la deposición de nitruro de silicio puede ser hasta 160 veces más rápida con PECVD en comparación con la Deposición Química de Vapor (CVD) tradicional, lo que permite un aumento drástico en el rendimiento de fabricación.

La verdadera ventaja del PECVD en un entorno de producción no es solo su velocidad, sino su capacidad para combinar esa velocidad con bajas temperaturas. Esta combinación permite la producción en masa de alto rendimiento y rentable para una gama más amplia de materiales y dispositivos complejos que no pueden tolerar altas temperaturas.

Cómo el Plasma Desbloquea la Producción de Alta Velocidad

La diferencia fundamental entre el PECVD y el CVD térmico convencional es su fuente de energía. Esta distinción es la clave de su eficiencia de producción.

Activación de Precursores a Bajas Temperaturas

En el CVD tradicional, se requieren altas temperaturas (a menudo >600 °C) para proporcionar suficiente energía térmica para descomponer los gases precursores e iniciar la reacción química en la superficie del sustrato.

El PECVD reemplaza la necesidad de calor intenso con un campo electromagnético (típicamente de Radiofrecuencia, o RF). Este campo energiza los gases del proceso hasta convertirlos en un plasma, un estado de la materia que contiene iones y radicales altamente reactivos.

Estas especies reactivas pueden luego depositarse sobre el sustrato y formar una película de alta calidad a temperaturas mucho más bajas (típicamente de 200 a 400 °C).

El Impacto en la Producción de Temperaturas Más Bajas

Operar a temperaturas más bajas se traduce directamente en ciclos de producción más rápidos. Los sustratos no necesitan calentarse lentamente a temperaturas extremas y luego enfriarse.

Este presupuesto térmico acortado no solo aumenta las unidades por hora, sino que también hace que el PECVD sea compatible con materiales sensibles a la temperatura, como polímeros o obleas semiconductoras con capas previamente fabricadas, lo que amplía sus aplicaciones de fabricación.

Los Beneficios Compuestos para la Producción en Masa

La alta tasa de deposición es solo el comienzo. Varios otros factores hacen del PECVD una opción superior para entornos de fabricación de gran volumen como la fabricación de células solares o semiconductores.

Alto Rendimiento y Tiempo de Actividad

Los sistemas PECVD modernos a menudo son modulares y están diseñados para un funcionamiento continuo. La combinación de deposición rápida, calentamiento directo del sustrato y entradas de gas tipo rociador conduce a películas uniformes creadas en ciclos cortos.

Este enfoque en la eficiencia minimiza el tiempo de inactividad. Además, los sistemas están diseñados para un alto tiempo de actividad con interrupciones mínimas para mantenimiento y limpieza, maximizando la producción de una línea de producción.

Rendimiento de Material Mejorado

La tasa de producción no tiene sentido si los productos son defectuosos. El PECVD sobresale en la producción de películas que son densas, uniformes y tienen una excelente adhesión.

Esto resulta en menos orificios y un riesgo reducido de agrietamiento en comparación con otros métodos. Una mayor calidad significa menos piezas rechazadas, lo que mejora directamente el rendimiento del material y reduce el costo efectivo por unidad.

Control de Proceso Inigualable

El proceso de plasma ofrece múltiples palancas de control. Al ajustar parámetros como la potencia de RF, la frecuencia, la presión y la composición del gas, los ingenieros pueden ajustar con precisión las propiedades finales de la película.

Esto permite un control fino sobre la tensión de la película, la estequiometría y la densidad. En producción, esto significa que una sola máquina puede configurarse para producir películas con diferentes características, lo que añade versatilidad y valor a la línea de fabricación. Un ejemplo clave es la creación de películas de nitruro de silicio ricas en hidrógeno para células solares para pasivar defectos e impulsar la eficiencia.

Comprender las Compensaciones

Aunque es potente, el PECVD no es una solución universal. Reconocer sus complejidades es clave para una implementación exitosa.

Complejidad del Sistema

Un sistema PECVD es más complejo que un simple reactor CVD térmico. Implica una cámara de vacío, generadores de RF de alta potencia y sistemas sofisticados de manejo de gases. Este equipo requiere conocimientos especializados para operar y mantener.

Desarrollo de Procesos

El alto grado de control es también una fuente de complejidad. Desarrollar una receta de proceso estable y repetible requiere una experiencia y experimentación significativas para optimizar los muchos parámetros interdependientes para una película y aplicación específicas.

Mantenimiento y Limpieza de la Cámara

Aunque a menudo están diseñados para un mantenimiento más fácil, el interior de la cámara eventualmente se cubrirá con material depositado. Esto requiere un tiempo de inactividad periódico para la limpieza para evitar la contaminación por partículas en las tiradas de producción posteriores. Este tiempo de inactividad debe tenerse en cuenta en cualquier cálculo de rendimiento.

Tomar la Decisión Correcta para Su Objetivo

Para determinar si el PECVD es el adecuado, alinee sus capacidades con su objetivo de producción principal.

- Si su enfoque principal es maximizar el rendimiento: Las rápidas tasas de deposición del PECVD ofrecen una ventaja de velocidad clara y significativa sobre el CVD térmico convencional para muchos materiales dieléctricos.

- Si su enfoque principal es la deposición sobre materiales sensibles: La operación a baja temperatura es la característica más crítica, ya que permite el crecimiento de películas de alta calidad en sustratos que no pueden soportar altas temperaturas.

- Si su enfoque principal es el rendimiento de la película y el rendimiento: El PECVD proporciona un control inigualable sobre las propiedades de la película, lo que le permite diseñar capas funcionales con alta uniformidad y adhesión, lo que conduce a menos defectos y un mayor rendimiento general.

En última instancia, elegir PECVD es una decisión estratégica para priorizar una combinación de velocidad, calidad y versatilidad de materiales en un entorno de producción.

Tabla Resumen:

| Ventaja | Beneficio Clave | Impacto en la Producción |

|---|---|---|

| Alta Tasa de Deposición | Hasta 160 veces más rápido que el CVD | Aumenta el rendimiento y las unidades por hora |

| Operación a Baja Temperatura | Funciona a 200-400°C | Permite el uso con materiales sensibles, reduce los ciclos térmicos |

| Calidad de Película Mejorada | Películas densas y uniformes con excelente adhesión | Mejora el rendimiento del material y reduce los defectos |

| Control de Proceso Superior | Propiedades de película ajustables mediante potencia de RF, presión, etc. | Permite una producción versátil y una alta repetibilidad |

| Alto Tiempo de Actividad y Modularidad | Diseñado para operación continua con tiempo de inactividad mínimo | Maximiza la eficiencia y la producción de la línea de producción |

¿Listo para elevar su producción con soluciones avanzadas de PECVD? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de hornos de alta temperatura, incluidos nuestros Sistemas especializados de CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para una deposición de películas delgadas más rápida y de mayor rendimiento. Contáctenos hoy para analizar cómo nuestros sistemas PECVD personalizados pueden optimizar sus procesos de fabricación e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura