En esencia, los materiales de vaina cerámica se definen por una potente dualidad. Ofrecen un rendimiento excepcional en entornos extremos, específicamente con resistencia a altas temperaturas de hasta 1.600 °C y un magnífico aislamiento eléctrico. Sin embargo, este alto rendimiento se combina con una fragilidad significativa, lo que dicta todos los aspectos de su manipulación y aplicación.

Las vainas cerámicas se seleccionan para aplicaciones en las que las aleaciones metálicas fallarían por el calor o causarían interferencias eléctricas. El éxito con estos materiales no se trata solo de aprovechar sus fortalezas, sino fundamentalmente de respetar su debilidad principal: una completa falta de ductilidad.

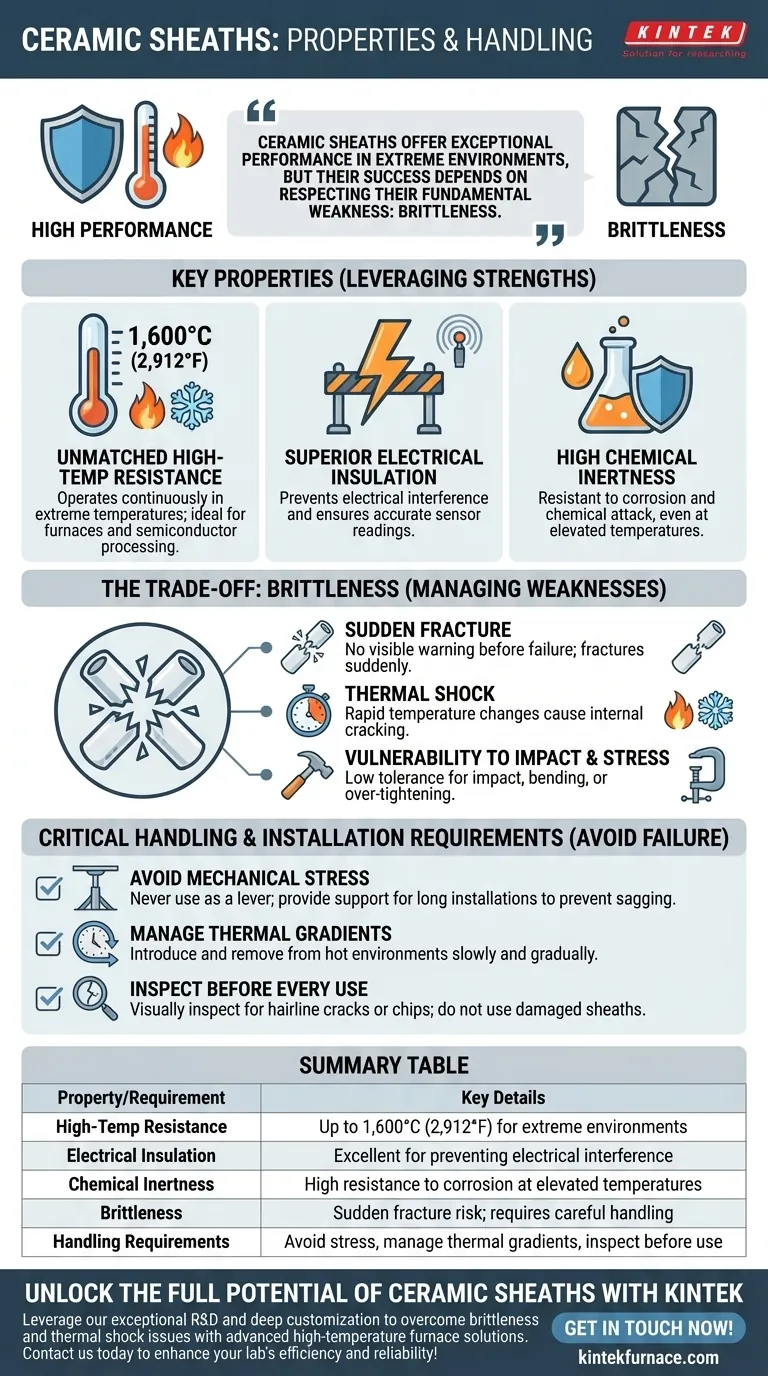

Propiedades Clave de las Vainas Cerámicas

La decisión de utilizar una vaina cerámica casi siempre está impulsada por su capacidad para sobrevivir en condiciones hostiles para otros materiales.

Resistencia Inigualable a Altas Temperaturas

Las vainas cerámicas pueden operar continuamente en entornos de hasta 1.600 °C (2.912 °F), mucho más allá del punto de fusión de la mayoría de los metales industriales. Esto las hace esenciales para aplicaciones como hornos industriales, muflas y procesamiento de semiconductores.

Aislamiento Eléctrico Superior

A diferencia de los metales, las cerámicas son excelentes aislantes eléctricos. Esta propiedad es fundamental cuando la vaina protege un sensor, como un termopar, del ruido eléctrico o de cortocircuitos, asegurando mediciones precisas en entornos eléctricamente activos y de alta temperatura.

Alta Inercia Química

Las cerámicas son generalmente muy resistentes a la corrosión y al ataque químico, incluso a temperaturas elevadas. Esto permite su uso en atmósferas agresivas que degradarían rápidamente las vainas metálicas.

Comprender la Compensación: La Fragilidad

El principal desafío de trabajar con cerámicas es su fragilidad inherente. Esta única propiedad tiene implicaciones prácticas significativas que deben gestionarse cuidadosamente.

Qué Significa "Frágil" en la Práctica

A diferencia de un tubo metálico que se doblará o deformará cuando se somete a tensión, una vaina cerámica se fracturará repentina y completamente. No hay advertencia visible antes del fallo.

Susceptibilidad al Choque Térmico

Los cambios rápidos de temperatura crean tensiones internas que pueden agrietar fácilmente el material. Sumergir una vaina cerámica fría en un horno caliente es una causa común de fallo inmediato. Este fenómeno se conoce como choque térmico.

Vulnerabilidad al Impacto Mecánico y la Tensión

Las vainas cerámicas tienen una tolerancia muy baja a las fuerzas de impacto o flexión. Dejar caer el material, golpearlo contra una superficie dura o incluso apretar demasiado un racor de compresión puede hacer que se haga añicos.

Requisitos Críticos de Manipulación e Instalación

La manipulación adecuada no es solo una mejor práctica; es un requisito fundamental para el uso exitoso de las vainas cerámicas. El incumplimiento de estos protocolos casi con toda seguridad resultará en roturas.

Evitar Toda Tensión Mecánica

Nunca utilice la vaina como palanca o soporte. Para instalaciones largas y horizontales, la vaina debe estar soportada a lo largo de su longitud para evitar que se comba y se rompa por su propio peso.

Gestionar los Gradientes Térmicos

Introduzca siempre las vainas cerámicas en entornos calientes de forma lenta y gradual. Esto permite que el material se caliente uniformemente, minimizando la tensión interna causada por la expansión térmica. El mismo principio se aplica al enfriamiento.

Inspeccionar Antes de Cada Uso

Antes de la instalación, realice una inspección visual cuidadosa de toda la vaina. Busque cualquier microfisura o astilla, ya que son puntos de tensión donde es probable que comience una fractura. No utilice una vaina dañada.

Tomar la Decisión Correcta para su Aplicación

Utilice estas pautas para determinar si una vaina cerámica es la opción correcta para su objetivo específico.

- Si su enfoque principal es la estabilidad a temperaturas extremas (superiores a 1200 °C): La cerámica es a menudo la única opción viable, pero debe diseñar su proceso y protocolos de manipulación en torno a su fragilidad.

- Si su enfoque principal es la durabilidad frente a vibraciones o impactos: Una vaina de aleación metálica de alta temperatura es una opción mucho más segura y fiable, siempre que cumpla con sus requisitos de temperatura.

- Si necesita rendimiento a alta temperatura y aislamiento eléctrico: La cerámica es la solución técnica superior, pero el éxito depende totalmente de una manipulación meticulosa.

En última instancia, elegir cerámica es una decisión de ingeniería deliberada para intercambiar robustez mecánica por un rendimiento térmico y eléctrico inigualable.

Tabla Resumen:

| Propiedad/Requisito | Detalles Clave |

|---|---|

| Resistencia a Alta Temperatura | Hasta 1.600 °C (2.912 °F) para entornos extremos |

| Aislamiento Eléctrico | Excelente para prevenir interferencias eléctricas y asegurar lecturas precisas del sensor |

| Inercia Química | Alta resistencia a la corrosión y al ataque químico a temperaturas elevadas |

| Fragilidad | Riesgo de fractura repentina; manipúlese con cuidado para evitar tensión mecánica y choque térmico |

| Requisitos de Manipulación | Evitar tensión mecánica, gestionar gradientes térmicos e inspeccionar si hay grietas antes de su uso |

Desbloquee el Potencial Completo de las Vainas Cerámicas con KINTEK

¿Tiene problemas con aplicaciones de alta temperatura o desafíos de aislamiento eléctrico? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ayudándole a superar los problemas de fragilidad y choque térmico con materiales de vaina cerámica adaptados.

Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia y fiabilidad de su laboratorio: ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico