En esencia, la deposición química de vapor (CVD) es un proceso de fabricación sofisticado que transforma gases en materiales sólidos de alto rendimiento. Se desarrolla a través de una secuencia de pasos: se introducen gases reactivos, conocidos como precursores, en una cámara controlada, se energizan mediante calor y experimentan reacciones químicas que provocan la formación de una película delgada sólida, átomo por átomo, sobre un sustrato objetivo. El proceso concluye enfriando el sistema y purgando cualquier gas residual y subproductos.

La esencia de la CVD no es simplemente recubrir una superficie, sino orquestar una transformación química precisa en el vacío. Es un método para convertir precursores gaseosos en una película delgada sólida y de alta pureza con control a nivel atómico.

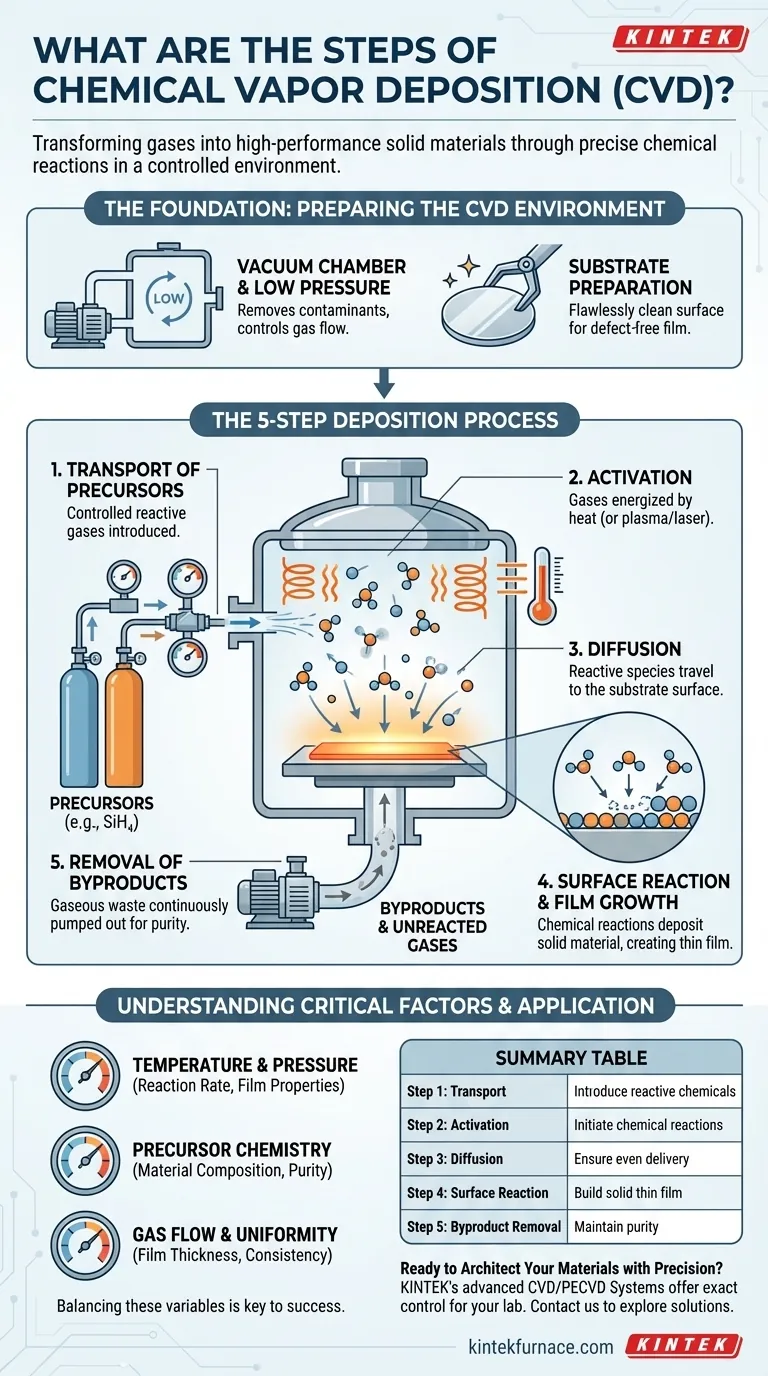

La base: Preparación del entorno de CVD

Antes de que pueda comenzar cualquier deposición, el sistema debe prepararse meticulosamente. Esta etapa es fundamental para garantizar la pureza y la calidad del material final.

El papel del vacío

Casi todos los procesos de CVD se realizan al vacío, lo que significa que la presión dentro de la cámara de reacción es muy inferior a la presión atmosférica normal. Esto cumple dos propósitos vitales: eliminar contaminantes atmosféricos como el oxígeno y el nitrógeno que podrían causar reacciones no deseadas, y permitir un control preciso sobre la presión y el flujo de los gases reactivos.

Preparación del sustrato

El objeto a recubrir, conocido como sustrato, debe estar impecablemente limpio. Cualquier polvo o residuo microscópico en su superficie creará defectos en la película. Los sustratos se someten a rigurosos procedimientos de limpieza antes de cargarse en la cámara para garantizar que la película depositada se adhiera correctamente y sea estructuralmente perfecta.

Un desglose paso a paso del proceso de deposición

Una vez que el entorno está preparado, comienza el proceso central de CVD. Esto se puede entender como una secuencia de cinco pasos que ocurren continuamente dentro del reactor.

Paso 1: Transporte de precursores

Se introducen en la cámara de reacción cantidades controladas de uno o más gases reactivos, denominados precursores. La elección del precursor es fundamental, ya que su composición química determina el material final de la película delgada (por ejemplo, se utiliza gas silano, SiH₄, para depositar películas de silicio).

Paso 2: Activación de los precursores

Los gases precursores deben energizarse o "activarse" para hacerlos reactivos. Esto se logra con mayor frecuencia calentando toda la cámara y el sustrato a temperaturas muy altas (típicamente cientos o miles de grados Celsius). En otras variaciones, la energía se suministra mediante un plasma o láseres.

Paso 3: Difusión hacia el sustrato

Una vez activadas, las moléculas y átomos de gas altamente reactivos se difunden a través del entorno de baja presión y viajan hacia la superficie más fría del sustrato. La física de este transporte de gas está diseñada para garantizar un flujo uniforme en toda la superficie del sustrato.

Paso 4: Reacción superficial y crecimiento de la película

Este es el corazón del proceso. Cuando las moléculas precursoras activadas entran en contacto con la superficie del sustrato, se adsorben (se adhieren a la superficie) y experimentan reacciones químicas. Estas reacciones descomponen las moléculas, depositando el material sólido deseado y creando la película delgada, capa atómica por capa atómica.

Paso 5: Eliminación de subproductos

Las reacciones químicas que forman la película sólida también crean subproductos gaseosos no deseados. Estos subproductos, junto con cualquier gas precursor no reaccionado, son bombeados continuamente fuera de la cámara por el sistema de vacío. Esto evita que se incorporen a la película como impurezas.

Comprensión de las compensaciones y factores críticos

Lograr una película perfecta requiere equilibrar varios factores en competencia. El éxito de un proceso de CVD depende enteramente de qué tan bien se controlen estas variables.

Temperatura y presión

La temperatura es el principal motor de la velocidad de reacción. Las temperaturas más altas generalmente conducen a una deposición más rápida, pero también pueden dañar sustratos sensibles o crear estructuras cristalinas no deseadas. La presión afecta la concentración y el flujo de los gases precursores, influyendo directamente en la uniformidad y densidad de la película.

Elección de la química del precursor

El precursor debe ser lo suficientemente volátil para existir como gas, pero lo suficientemente reactivo para descomponerse a la temperatura elegida. Su pureza es primordial, ya que cualquier impureza en el gas fuente puede convertirse fácilmente en defectos en la película final.

Flujo de gas y uniformidad

Garantizar que cada parte del sustrato reciba la misma concentración de gas precursor es un gran desafío de ingeniería. El flujo no uniforme conduce a una película que es más gruesa en algunas áreas y más delgada en otras, lo que constituye un fallo crítico en aplicaciones como la fabricación de semiconductores.

Cómo aplicar esto a su proyecto

Los objetivos específicos de su material determinarán qué aspectos del proceso de CVD debe priorizar.

- Si su enfoque principal es la fabricación de semiconductores: Necesita una pureza extrema y un control a nivel atómico sobre el espesor de la película, lo que convierte la pureza del precursor y el control preciso de la temperatura/presión en sus variables más críticas.

- Si su enfoque principal es crear recubrimientos protectores duraderos: Su objetivo es una fuerte adhesión y una estructura de película densa, por lo que debe priorizar la preparación del sustrato y las temperaturas del proceso que promuevan un crecimiento de película robusto.

- Si su enfoque principal es la I+D y el descubrimiento de materiales: Necesita un sistema versátil con un control muy flexible del flujo de gas, la temperatura y la presión para experimentar con nuevas químicas precursoras y condiciones de deposición.

En última instancia, dominar los pasos de la deposición química de vapor le permite diseñar materiales desde el átomo hacia arriba, creando los componentes fundamentales para la tecnología de próxima generación.

Tabla de resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| 1. Transporte | Los gases precursores entran en la cámara | Introducir productos químicos reactivos |

| 2. Activación | Los gases se energizan (p. ej., por calor) | Iniciar reacciones químicas |

| 3. Difusión | Las especies activadas se mueven hacia el sustrato | Garantizar una entrega uniforme a la superficie |

| 4. Reacción superficial | Las moléculas se adsorben y reaccionan en el sustrato | Construir la película delgada sólida, átomo por átomo |

| 5. Eliminación de subproductos | Los residuos gaseosos se bombean | Mantener la pureza y calidad de la película |

¿Listo para diseñar sus materiales con precisión?

Comprender los pasos de la CVD es el primer paso. Implementarlos con un horno que ofrezca un control exacto sobre la temperatura, la presión y el flujo de gas es lo que separa un proyecto exitoso de uno fallido.

Los sistemas avanzados de CVD/PECVD de KINTEK están diseñados para esta precisión. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos las plataformas robustas y de alta temperatura necesarias para dominar cada etapa del proceso de CVD, garantizando las películas delgadas uniformes y de alta pureza requeridas para semiconductores, recubrimientos protectores e investigación de materiales de vanguardia.

Permítanos discutir cómo nuestras capacidades de personalización profunda pueden adaptarse a sus requisitos experimentales únicos.

Contacte a KINTEK hoy mismo para explorar la solución CVD adecuada para su laboratorio

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura