En esencia, un horno de tubo con atmósfera controlada es un sistema de componentes integrados diseñado para un propósito principal: el procesamiento térmico preciso de materiales dentro de un entorno gaseoso estrictamente controlado. Las principales características estructurales incluyen el cuerpo del horno, un tubo de proceso interno, elementos calefactores especializados y sistemas para controlar tanto la temperatura como la atmósfera.

El diseño estructural de un horno de tubo con atmósfera controlada no es solo una colección de piezas, sino una solución diseñada por ingenieros. Cada característica, desde el material del tubo de proceso hasta la ubicación de los elementos calefactores, es una elección deliberada destinada a lograr una temperatura uniforme y una atmósfera pura y controlada.

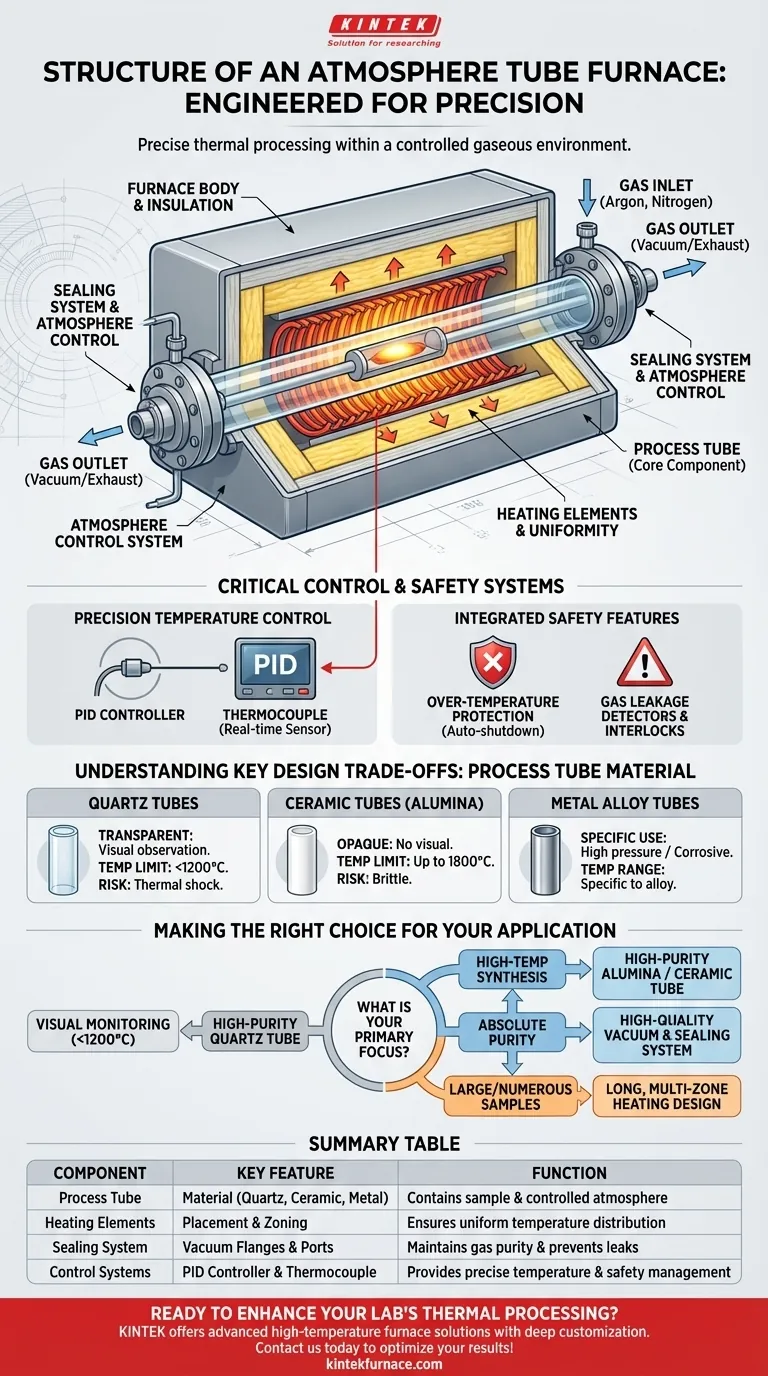

Los Componentes Centrales de un Horno de Tubo con Atmósfera Controlada

La función de un horno de tubo está definida por la interacción de sus componentes estructurales clave. Comprender cada parte revela los principios de ingeniería detrás de su funcionamiento.

El Cuerpo del Horno y el Aislamiento

El cuerpo del horno es la carcasa externa que alberga todos los demás componentes. Proporciona soporte estructural y, fundamentalmente, contiene capas de aislamiento de fibra cerámica de alta calidad.

Este aislamiento es fundamental para minimizar la pérdida de calor, lo que garantiza la eficiencia energética y mantiene una temperatura externa segura para los operadores.

El Tubo de Proceso: El Corazón del Sistema

El tubo de proceso es el componente central donde se coloca y calienta la muestra de material. Este tubo sellado es lo que contiene la atmósfera controlada.

El material de este tubo es una característica de diseño definitoria, elegida en función de la temperatura requerida y el entorno químico.

El Sistema de Sellado y Control de Atmósfera

Para mantener un entorno de gas específico, los extremos del tubo de proceso deben estar sellados. Esto se logra típicamente con bridas de vacío.

Estas bridas están equipadas con puertos que sirven como entradas y salidas de gas, lo que permite la purga con gases inertes (como argón o nitrógeno) o la introducción de gases reactivos. Todo este conjunto forma el sistema de control de atmósfera.

Elementos Calefactores y Uniformidad

El calentamiento se logra mediante elementos calefactores eléctricos, como varillas de disiliciuro de molibdeno (MoSi2) o carburo de silicio (SiC), que se posicionan alrededor del exterior del tubo de proceso.

Su colocación y agrupación en zonas están diseñadas cuidadosamente para crear una zona de temperatura uniforme a lo largo de una longitud específica del tubo, asegurando que toda la muestra se caliente de manera uniforme.

Sistemas Críticos de Control y Seguridad

Más allá de la estructura física, la fiabilidad y seguridad del horno dependen de sus sistemas electrónicos de control y protección.

Control de Temperatura de Precisión

El sistema de control de temperatura es el cerebro del horno. Utiliza un sensor, generalmente un termopar, colocado cerca del tubo de proceso para medir la temperatura en tiempo real.

Este sensor envía datos a un controlador PID (Proporcional-Integral-Derivativo), que ajusta con precisión la potencia enviada a los elementos calefactores para seguir un perfil de temperatura programado.

Características de Seguridad Integradas

Los hornos modernos están diseñados dando prioridad a la seguridad. Una característica clave es la protección contra sobretemperatura, un sistema independiente que apaga el horno si excede un límite de seguridad establecido.

Muchos modelos también incluyen detectores de fugas de gas e interbloqueos de seguridad que evitan el funcionamiento en condiciones inseguras, protegiendo tanto al usuario como al equipo.

Comprensión de las Compensaciones Críticas de Diseño

La elección de las características estructurales de un horno implica equilibrar el rendimiento, la aplicación y el coste. El material del tubo de proceso es la compensación más significativa.

Tubos de Cuarzo vs. Cerámica vs. Metal

Los tubos de cuarzo son transparentes, lo que permite la observación visual directa del proceso. Sin embargo, generalmente están limitados a temperaturas inferiores a 1200 °C y pueden ser susceptibles al choque térmico.

Los tubos cerámicos (generalmente alúmina de alta pureza) pueden soportar temperaturas mucho más altas (hasta 1800 °C). Su inconveniente es que son opacos y pueden ser más quebradizos que el cuarzo.

Los tubos de aleación metálica se utilizan para aplicaciones específicas que requieren alta presión o resistencia a atmósferas corrosivas donde un tubo cerámico podría fallar. Su rango de temperatura y compatibilidad química son altamente específicos de la aleación utilizada.

Tomar la Decisión Correcta para su Aplicación

Su objetivo específico determina qué características estructurales son más importantes para su trabajo.

- Si su enfoque principal es el monitoreo visual del proceso por debajo de 1200 °C: Un horno diseñado con un tubo de cuarzo de alta pureza es la elección correcta.

- Si su enfoque principal es la síntesis o sinterización a alta temperatura: Necesita un horno construido con un tubo de proceso de alúmina de alta pureza u otra cerámica.

- Si su enfoque principal es garantizar una pureza absoluta para materiales sensibles: Priorice un horno con un sistema de vacío y sellado de alta calidad para purgar eficazmente el oxígeno.

- Si su enfoque principal es procesar muestras grandes o numerosas: Busque un horno con un diseño de elemento calefactor largo y multizona para una zona de temperatura uniforme más grande.

Al comprender cómo funcionan juntas estas características estructurales, puede seleccionar y operar con confianza la herramienta adecuada para su objetivo científico o industrial específico.

Tabla Resumen:

| Componente | Característica Clave | Función |

|---|---|---|

| Tubo de Proceso | Material (ej. Cuarzo, Cerámica, Metal) | Contiene la muestra y la atmósfera controlada |

| Elementos Calefactores | Colocación y zonificación | Asegura una distribución uniforme de la temperatura |

| Sistema de Sellado | Brida de vacío y puertos | Mantiene la pureza del gas y previene fugas |

| Sistemas de Control | Controlador PID y termopar | Proporciona gestión precisa de la temperatura y la seguridad |

¿Listo para mejorar el procesamiento térmico de su laboratorio? KINTEK ofrece soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Tubo, con profunda personalización para satisfacer sus necesidades experimentales únicas. Aprovechando nuestra excepcional I+D y fabricación interna, garantizamos un control preciso de la temperatura, una calefacción uniforme y una gestión fiable de la atmósfera para diversas aplicaciones de laboratorio. ¡Contáctenos hoy para discutir cómo nuestros productos pueden optimizar sus resultados!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material