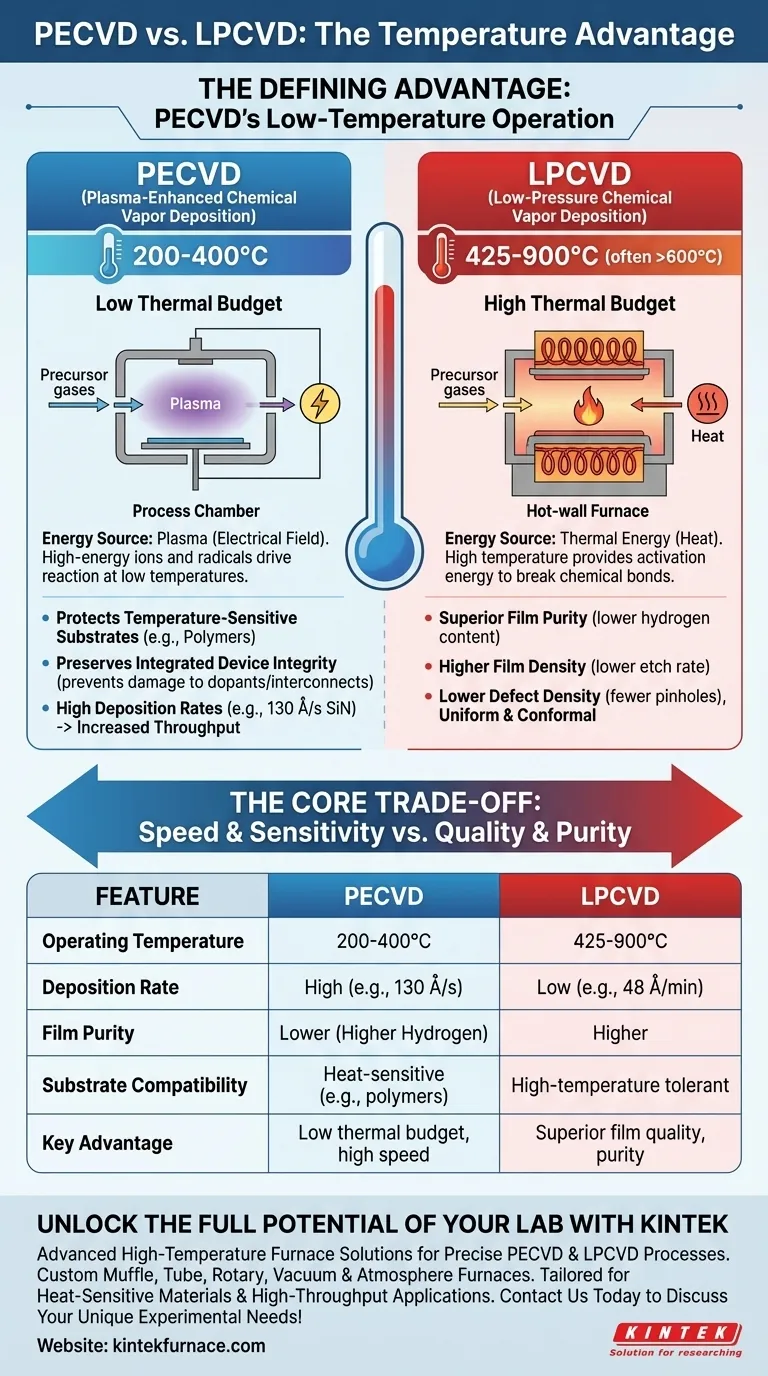

La ventaja distintiva de la Deposición Química de Vapor Mejorada por Plasma (PECVD) sobre la Deposición Química de Vapor a Baja Presión (LPCVD) es su temperatura de funcionamiento drásticamente más baja. Los procesos PECVD suelen funcionar entre 200 y 400°C, mientras que LPCVD requiere temperaturas significativamente más altas, generalmente en el rango de 425 a 900°C. Esta diferencia fundamental hace que PECVD sea esencial para la fabricación de dispositivos electrónicos modernos y para trabajar con materiales sensibles al calor.

La elección entre PECVD y LPCVD no es meramente una cuestión de temperatura; es una decisión estratégica basada en una compensación fundamental. PECVD utiliza plasma para lograr altas tasas de deposición a bajas temperaturas, mientras que LPCVD utiliza alta energía térmica para producir películas de pureza y uniformidad superiores, aunque más lentamente.

La fuente de la diferencia de temperatura

Para comprender las ventajas de la temperatura más baja de PECVD, primero debemos entender por qué los dos métodos operan de manera tan diferente. La clave radica en cómo cada proceso suministra la energía necesaria para la reacción química.

El papel de la energía térmica en LPCVD

LPCVD se basa exclusivamente en la energía térmica para impulsar la deposición. Los gases precursores se introducen en un horno de pared caliente, y la alta temperatura proporciona la energía de activación necesaria para romper los enlaces químicos e iniciar la reacción que forma una película delgada sobre el sustrato.

Esta dependencia del calor es la razón por la que LPCVD requiere temperaturas que a menudo superan los 600°C. Todo el sistema, incluido el sustrato, debe calentarse a este nivel para que la química funcione.

El papel del plasma en PECVD

PECVD evita la necesidad de alta energía térmica utilizando plasma. Se aplica un campo eléctrico a los gases precursores, despojando electrones y creando un ambiente altamente reactivo de iones y radicales.

Estas partículas energizadas tienen energía más que suficiente para reaccionar y depositarse sobre un sustrato sin requerir que el sustrato mismo esté extremadamente caliente. Esto permite que la deposición ocurra a una fracción de la temperatura necesaria para LPCVD.

Ventajas estratégicas de un bajo presupuesto térmico

La capacidad de depositar películas a bajas temperaturas no es solo una mejora menor; es un habilitador crítico para muchas aplicaciones avanzadas. Este "bajo presupuesto térmico" proporciona varias ventajas clave.

Protección de sustratos sensibles a la temperatura

El beneficio más obvio es la capacidad de recubrir materiales que se degradarían, fundirían o destruirían a las temperaturas de LPCVD. Esto hace que PECVD sea la única opción viable para depositar películas sobre sustratos como polímeros o ciertos metales.

Preservación de la integridad del dispositivo integrado

En la fabricación moderna de semiconductores, las obleas pasan por muchos pasos de procesamiento. Cuando se necesita una deposición, el dispositivo puede tener ya componentes sensibles y precisamente diseñados.

Exponer estos dispositivos parcialmente fabricados a las altas temperaturas de LPCVD podría arruinarlos, por ejemplo, alterando los perfiles de dopantes o dañando las interconexiones metálicas. La baja temperatura de PECVD preserva la integridad de las estructuras previamente fabricadas en la oblea.

Aumento del rendimiento y la tasa de deposición

Debido a que PECVD utiliza plasma para impulsar la reacción, puede lograr tasas de deposición mucho más altas que LPCVD, impulsado térmicamente. Esto aumenta drásticamente el rendimiento de fabricación.

Por ejemplo, PECVD puede depositar nitruro de silicio a tasas de 130 Å/segundo a 400°C, mientras que un proceso LPCVD de alta temperatura a 800°C solo podría lograr 48 Å/minuto.

Comprensión de las compensaciones: temperatura frente a calidad de la película

La menor temperatura y la mayor velocidad de PECVD tienen un costo, típicamente relacionado con la calidad de la película depositada. Es crucial comprender estas compensaciones para tomar una decisión informada.

Pureza de la película y contenido de hidrógeno

El proceso de plasma en PECVD a menudo resulta en una mayor concentración de hidrógeno incorporado en la película. Esto puede afectar las propiedades eléctricas, la densidad y la estabilidad de la película a lo largo del tiempo. Las películas LPCVD, por el contrario, son generalmente más puras debido al proceso de alta temperatura que expulsa tales impurezas.

Densidad de la película y tasa de grabado

Las películas PECVD tienden a ser menos densas que sus contrapartes LPCVD. Esta menor densidad resulta en una mayor tasa de grabado, lo que significa que la película se elimina más rápidamente por los grabadores químicos. Si bien a veces es deseable, puede ser una desventaja significativa si la película está destinada a ser una barrera robusta y protectora.

Poros y defectos de la película

Especialmente para capas más delgadas (por debajo de ~4000 Å), las películas PECVD son más propensas a contener poros y otros defectos. El ambiente de alta temperatura y crecimiento más lento de LPCVD generalmente produce una película más uniforme, conformada y libre de defectos, lo cual es crítico para aplicaciones exigentes.

Tomando la decisión correcta para su aplicación

La elección entre PECVD y LPCVD depende completamente de las prioridades de su proyecto específico. Al sopesar los beneficios de la baja temperatura frente a la necesidad de alta calidad de la película, puede seleccionar el método óptimo.

- Si su enfoque principal es la velocidad de procesamiento o los sustratos sensibles a la temperatura: PECVD es la opción clara, lo que permite un alto rendimiento y la capacidad de recubrir materiales que no pueden soportar altas temperaturas.

- Si su enfoque principal es la máxima calidad, pureza y conformabilidad de la película: LPCVD suele ser la opción superior, siempre que su sustrato pueda tolerar el alto presupuesto térmico.

Comprender esta compensación fundamental entre la velocidad impulsada por plasma y la calidad impulsada térmicamente es clave para seleccionar el proceso de deposición adecuado para su objetivo.

Tabla resumen:

| Característica | PECVD | LPCVD |

|---|---|---|

| Temperatura de funcionamiento | 200-400°C | 425-900°C |

| Tasa de deposición | Alta (p. ej., 130 Å/s) | Baja (p. ej., 48 Å/min) |

| Pureza de la película | Menor (mayor hidrógeno) | Mayor |

| Compatibilidad con el sustrato | Sensible al calor (p. ej., polímeros) | Tolerante a altas temperaturas |

| Ventaja clave | Bajo presupuesto térmico, alta velocidad | Calidad superior de la película, pureza |

¡Libere todo el potencial de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Ya sea que necesite procesos PECVD o LPCVD precisos, nuestros hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, respaldados por una profunda personalización, ofrecen un rendimiento inigualable para materiales sensibles al calor y aplicaciones de alto rendimiento. Contáctenos hoy para analizar cómo podemos adaptar una solución para satisfacer sus necesidades experimentales únicas e impulsar su investigación.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada