En los hornos de vacío verticales, las dos configuraciones más comunes de zonas calientes son las basadas en grafito y las totalmente metálicas. Las zonas calientes de grafito se construyen a partir de capas de fieltro de carbono y lámina de grafito, mientras que las versiones totalmente metálicas utilizan láminas reflectantes de materiales como molibdeno y acero inoxidable para contener el calor. Ambos diseños cumplen la misma función, pero son adecuados para aplicaciones y condiciones de operación claramente diferentes.

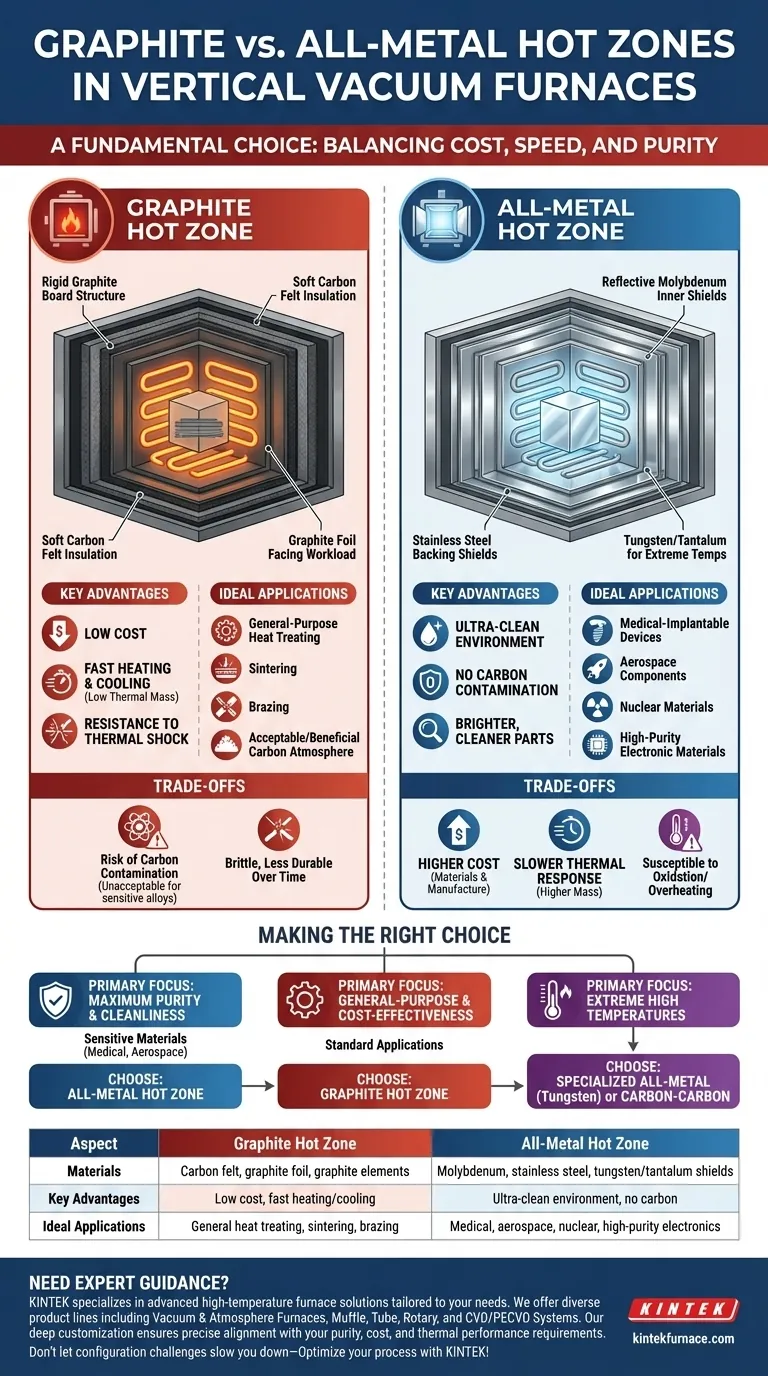

La elección entre una zona caliente de grafito y una totalmente metálica es una decisión fundamental que define las capacidades del horno. Es un compromiso entre la rentabilidad y la rápida respuesta térmica del grafito frente a la limpieza y pureza superiores de un entorno totalmente metálico.

Comprensión de las zonas calientes de grafito

Una zona caliente de grafito es el caballo de batalla de la industria de hornos de vacío, valorada por su rendimiento económico y térmico en una amplia gama de aplicaciones.

Construcción y materiales

Las zonas calientes de grafito se construyen utilizando capas de aislamiento a base de carbono. Esto típicamente incluye una placa de grafito rígida para la estructura, rodeada de capas de fieltro de carbono suave y una capa final de lámina de grafito orientada hacia la carga de trabajo. Los elementos calefactores también están hechos de grafito.

Ventajas clave

Las principales ventajas del grafito son su bajo costo, baja masa térmica y resistencia al choque térmico. Esto permite tasas de calentamiento y enfriamiento muy rápidas, lo que puede acortar significativamente los tiempos del ciclo de proceso.

Aplicaciones ideales

El grafito es la elección estándar para procesos de tratamiento térmico, sinterización y soldadura fuerte de uso general donde una atmósfera ligeramente rica en carbono es aceptable o incluso beneficiosa. Destaca en aplicaciones que priorizan el rendimiento y la eficiencia de costos.

Comprensión de las zonas calientes totalmente metálicas

Las zonas calientes totalmente metálicas están diseñadas para aplicaciones donde la pureza del proceso es el factor más crítico. Crean un entorno de alto vacío excepcionalmente limpio.

Construcción y materiales

En lugar de aislamiento absorbente, una zona caliente totalmente metálica utiliza múltiples capas de láminas metálicas reflectantes. Los materiales comunes incluyen molibdeno para las capas internas más cercanas al calor, respaldadas por escudos de acero inoxidable. El tungsteno o el tantalio se pueden utilizar para aplicaciones de temperatura extremadamente alta.

Ventajas clave

El beneficio definitorio es un entorno de procesamiento "ultralimpio". No hay aislamiento fibroso que desprenda gases o partículas, y la ausencia de carbono elimina el riesgo de contaminación por carbono de la carga de trabajo. Esto da como resultado piezas más brillantes y limpias.

Aplicaciones ideales

Estas zonas calientes son esenciales para procesar dispositivos implantables médicamente, componentes aeroespaciales, materiales nucleares y materiales electrónicos de alta pureza. Cualquier proceso que involucre materiales altamente sensibles al carbono, como ciertas superaleaciones a base de níquel, exige un diseño totalmente metálico.

Comprensión de las compensaciones

Ninguna configuración es universalmente superior; la elección correcta depende enteramente de los requisitos del proceso y del material que se esté tratando.

Pureza vs. Contaminación

Esta es la compensación más significativa. Una zona caliente totalmente metálica proporciona el entorno más limpio posible. Una zona caliente de grafito, por su naturaleza, puede introducir trazas de carbono en la atmósfera de vacío, lo cual es inaceptable para aleaciones sensibles.

Costo y durabilidad

Los componentes de grafito son significativamente menos costosos de fabricar y reemplazar. Sin embargo, el grafito puede volverse quebradizo con el tiempo y es susceptible a daños. Los escudos metálicos son más caros inicialmente, pero generalmente son más duraderos, siempre que no se operen en una atmósfera oxidante o se sobrecalienten.

Rendimiento térmico

La baja masa del grafito permite un calentamiento y enfriamiento más rápidos. La mayor masa de los escudos metálicos significa que se calientan y enfrían más lentamente. Sin embargo, la reflectividad uniforme de una zona caliente metálica a veces puede proporcionar una uniformidad de temperatura más precisa en toda la carga de trabajo.

Tomando la decisión correcta para su proceso

Sus objetivos de proceso dictarán directamente la configuración ideal de la zona caliente para su horno de vacío vertical.

- Si su enfoque principal es la máxima pureza y limpieza: Una zona caliente totalmente metálica es la única opción para evitar la contaminación por carbono para materiales sensibles como implantes médicos o aleaciones aeroespaciales.

- Si su enfoque principal es el tratamiento térmico de uso general y la rentabilidad: Una zona caliente de grafito ofrece un excelente rendimiento, tiempos de ciclo más rápidos y menores costos operativos para la mayoría de las aplicaciones estándar.

- Si su enfoque principal es el procesamiento a temperaturas extremadamente altas: Debe elegir una configuración con materiales clasificados para ese rango, como una zona caliente totalmente metálica de tungsteno o un diseño especializado de compuesto de carbono-carbono.

En última instancia, seleccionar la zona caliente adecuada es el paso fundamental para garantizar que su proceso de tratamiento térmico sea exitoso y repetible.

Tabla resumen:

| Aspecto | Zona caliente de grafito | Zona caliente totalmente metálica |

|---|---|---|

| Materiales | Fieltro de carbono, lámina de grafito, elementos de grafito | Molibdeno, acero inoxidable, escudos de tungsteno/tantalio |

| Ventajas clave | Bajo costo, baja masa térmica, calentamiento/enfriamiento rápido | Entorno ultralimpio, sin contaminación por carbono |

| Aplicaciones ideales | Tratamiento térmico de uso general, sinterización, soldadura fuerte | Implantes médicos, aeroespacial, nuclear, electrónica de alta pureza |

| Compensaciones | Riesgo de contaminación por carbono, menos duradero | Mayor costo, respuesta térmica más lenta |

¿Tiene dificultades para elegir la zona caliente adecuada para su horno de vacío vertical? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una I+D excepcional y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus requisitos experimentales, ya sea que priorice la pureza, la rentabilidad o el rendimiento térmico. No deje que los desafíos de configuración lo detengan —contáctenos hoy para optimizar su proceso de tratamiento térmico y lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento