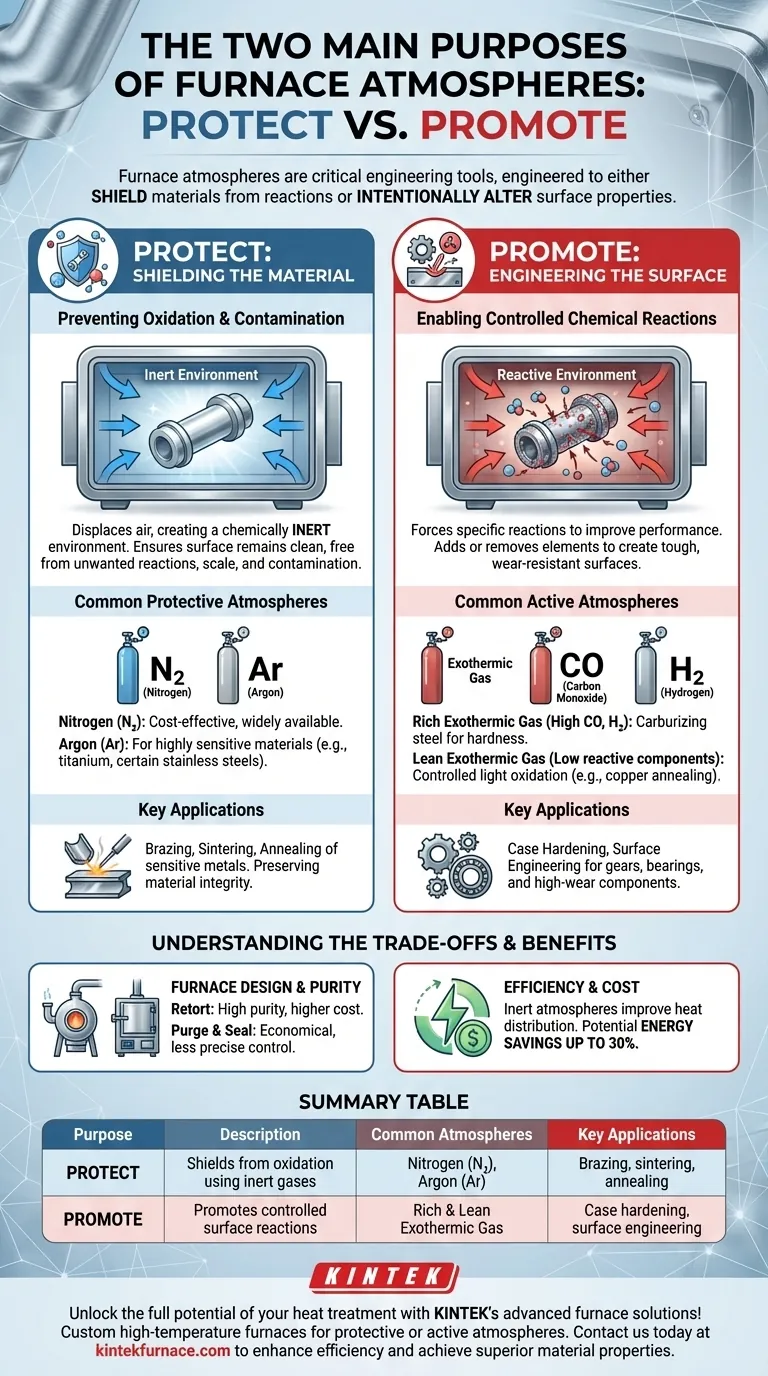

En esencia, las atmósferas de los hornos tienen dos funciones distintas y opuestas. Durante los procesos a alta temperatura, se diseñan para proteger la superficie de un material de cualquier reacción química, manteniéndola inmaculada, o para promover intencionadamente una reacción específica y controlada para alterar la superficie de una manera deseable. Esta elección entre un ambiente protector o activo es fundamental para lograr las propiedades finales del componente.

El propósito de una atmósfera de horno no es solo llenar un espacio; es una herramienta de ingeniería crítica. La decisión de utilizar una atmósfera protectora (inerte) o reactiva (activa) determina directamente si un componente saldrá del horno sin cambios o con propiedades superficiales deliberadamente mejoradas, como dureza o resistencia a la corrosión.

El papel protector: blindar el material

El propósito más común de una atmósfera controlada es actuar como un escudo. A las altas temperaturas utilizadas en el tratamiento térmico, la mayoría de los materiales —especialmente los metales— son altamente reactivos con el oxígeno y la humedad presentes en el aire ambiente.

Prevención de la oxidación y la contaminación

Sin una atmósfera controlada, calentar una pieza de acero daría como resultado una gruesa capa de óxido. Esta capa degrada el acabado de la superficie, altera las dimensiones del componente y puede arruinar sus propiedades mecánicas.

Una atmósfera protectora desplaza el aire, creando un ambiente químicamente inerte. Esto asegura que la superficie de la pieza permanezca brillante y limpia, libre de reacciones no deseadas, oxidación y contaminación durante todo el ciclo de calentamiento y enfriamiento.

Atmósferas protectoras comunes

Las atmósferas protectoras más utilizadas se componen de gases inertes que no reaccionan fácilmente con otros elementos.

Las opciones comunes incluyen:

- Nitrógeno (N₂): Económico y ampliamente disponible, es adecuado para una vasta gama de aplicaciones.

- Argón (Ar): Más caro que el nitrógeno, el argón se utiliza para materiales altamente sensibles que podrían reaccionar incluso con nitrógeno a temperaturas extremas, como el titanio o ciertos aceros inoxidables.

El papel activo: ingeniería de la superficie

A diferencia de la protección, una atmósfera activa está diseñada para causar intencionadamente un cambio químico en la superficie del material. Esta es una forma de alquimia a nivel superficial, donde la composición del gas se ajusta con precisión para agregar o eliminar elementos.

Habilitar reacciones químicas controladas

Al introducir gases específicos, los ingenieros pueden forzar reacciones que mejoran el rendimiento de un material. Esto permite la creación de componentes con una superficie resistente y al desgaste, mientras se mantiene un núcleo más dúctil y amortiguador.

Este proceso es fundamental para aplicaciones como la creación de engranajes, cojinetes y otros componentes de alto desgaste.

Ejemplos de atmósferas activas

Las atmósferas activas son mezclas formuladas para un resultado específico. Un ejemplo conocido es un gas exotérmico, que se genera quemando combustible y se puede adaptar a diferentes necesidades.

- Gas exotérmico rico: Una mezcla alta en monóxido de carbono (CO) e hidrógeno (H₂). Se utiliza para procesos como la carburación del acero, donde los átomos de carbono de la atmósfera se difunden en la superficie del acero para aumentar su dureza.

- Gas exotérmico pobre: Una mezcla baja en componentes reactivos. Se puede utilizar para una oxidación controlada y ligera, como cuando se recoce cobre para lograr un acabado superficial específico.

Entendiendo las compensaciones

La implementación de una atmósfera de horno no está exenta de desafíos. La elección del gas y el tipo de horno implica un equilibrio entre el costo, la complejidad y el nivel de pureza requerido.

Diseño del horno y pureza de la atmósfera

La capacidad de mantener una atmósfera pura depende en gran medida de la construcción del horno.

- Hornos de retorta: Utilizan un recipiente de aleación sellado para contener las piezas, que luego se calienta externamente. Este diseño proporciona la atmósfera más limpia y de mayor pureza, pero conlleva un mayor costo de equipo y mantenimiento.

- Hornos de purga y sellado: Dependen de sellos herméticos y un flujo continuo de gas para purgar cualquier aire que se filtre. Son más económicos pero ofrecen un control menos preciso sobre la pureza de la atmósfera, particularmente el punto de rocío (una medida del contenido de humedad).

El beneficio oculto: eficiencia y costo

Más allá del tratamiento superficial, las atmósferas controladas ofrecen ventajas operativas significativas. Los gases inertes utilizados en atmósferas protectoras pueden mejorar la distribución y retención del calor dentro del horno.

Esta optimización puede conducir a ahorros de energía de hasta el 30% en comparación con los métodos de calentamiento convencionales, reduciendo tanto los costos operativos como el impacto ambiental.

Tomar la decisión correcta para su objetivo

La selección de una atmósfera de horno debe estar impulsada por el objetivo final para el componente.

- Si su enfoque principal es preservar la integridad del material: Use una atmósfera inerte y protectora como nitrógeno o argón para prevenir la oxidación durante procesos como soldadura fuerte, sinterización o recocido de metales sensibles.

- Si su enfoque principal es alterar las propiedades de la superficie: Seleccione una atmósfera químicamente activa, como un gas rico en carbono para el endurecimiento superficial del acero o un gas exotérmico pobre para el recocido controlado del cobre.

- Si su enfoque principal es la eficiencia del proceso: Tenga en cuenta los ahorros de energía que ofrecen las atmósferas de gas inerte, que pueden compensar el costo del gas y el equipo con el tiempo.

En última instancia, dominar las atmósferas de los hornos significa tratarlas no como una condición de fondo, sino como una herramienta de ingeniería precisa y poderosa.

Tabla resumen:

| Propósito | Descripción | Atmósferas comunes | Aplicaciones clave |

|---|---|---|---|

| Protector | Protege los materiales de la oxidación y la contaminación utilizando gases inertes | Nitrógeno (N₂), Argón (Ar) | Soldadura fuerte, sinterización, recocido de metales sensibles |

| Activo | Promueve reacciones químicas controladas para alterar las propiedades de la superficie | Gas exotérmico rico (p. ej., para carburación), Gas exotérmico pobre (p. ej., para recocido de cobre) | Endurecimiento superficial, ingeniería de superficies para engranajes y cojinetes |

¡Desbloquee todo el potencial de sus procesos de tratamiento térmico con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como Mufle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea para atmósferas protectoras o activas. Contáctenos hoy mismo para mejorar la eficiencia, lograr propiedades de materiales superiores y reducir costos.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial