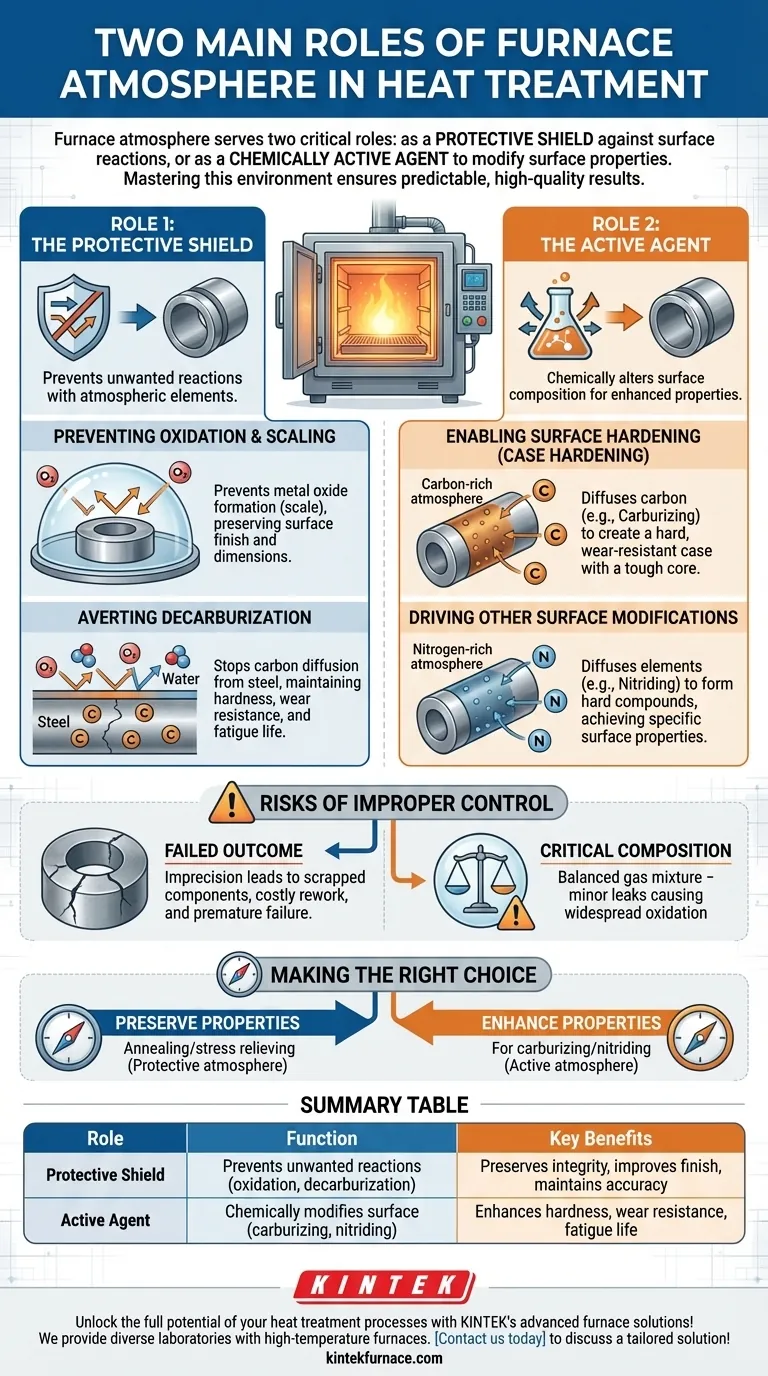

En el tratamiento térmico, la atmósfera del horno desempeña dos funciones distintas y críticas. Actúa como un escudo protector para evitar reacciones superficiales no deseadas como la oxidación, o como un agente químicamente activo para modificar intencionalmente la composición y las propiedades de la superficie de la pieza a través de reacciones controladas.

En esencia, controlar la atmósfera del horno consiste en dominar el entorno químico a altas temperaturas. Ya sea protegiendo la integridad del material o mejorándolo activamente, el objetivo es lograr resultados predecibles y de alta calidad previniendo reacciones dañinas y permitiendo las beneficiosas.

Función 1: El Escudo Protector

La función más fundamental de la atmósfera de un horno es actuar como una barrera entre la pieza metálica caliente y el aire circundante. A temperaturas elevadas, los metales se vuelven altamente reactivos con los elementos atmosféricos, especialmente el oxígeno.

Prevención de la Oxidación y la Formación de Escamas

Cuando se calientan, la mayoría de los metales reaccionan fácilmente con el oxígeno del aire. Esta reacción, la oxidación, forma una capa de óxido metálico en la superficie conocida como escama.

Esta escama es perjudicial, ya que causa decoloración, un mal acabado superficial y una pérdida de material que puede comprometer la precisión dimensional de la pieza. Una atmósfera protectora desplaza el oxígeno, evitando que se produzcan estas reacciones.

Evitando la Descarburación

Para los componentes de acero, otro riesgo significativo es la descarburación. Este es el proceso en el que los átomos de carbono se difunden fuera de la superficie del acero, reaccionando típicamente con el oxígeno o el vapor de agua.

La pérdida de carbono superficial degrada severamente las propiedades del material, reduciendo su dureza, resistencia al desgaste y vida a la fatiga. Una atmósfera protectora controlada adecuadamente evita esta pérdida de carbono, asegurando que la pieza mantenga su resistencia diseñada.

Función 2: El Agente Activo

Más allá de la mera protección, la atmósfera del horno puede diseñarse para ser químicamente reactiva. En esta función, la atmósfera se convierte en un ingrediente clave en el propio proceso de tratamiento térmico, alterando intencionalmente la química de la superficie de la pieza.

Permitiendo el Endurecimiento Superficial (Cementación)

El ejemplo más común de una atmósfera activa es en la carburización. Aquí, se introduce en el horno una atmósfera rica en carbono (utilizando gases como gas natural o propano).

A altas temperaturas, el carbono de la atmósfera se difunde en la superficie de una pieza de acero con bajo contenido de carbono. Esto crea una "capa"—una capa exterior dura y resistente al desgaste—mientras que el interior de la pieza, o "núcleo", permanece más blando y tenaz.

Impulsando Otras Modificaciones Superficiales

Este mismo principio se aplica a otros procesos. En la nitruración, se utiliza una atmósfera rica en nitrógeno (típicamente de amoníaco) para difundir nitrógeno en la superficie del acero, formando compuestos de nitruro extremadamente duros.

La atmósfera actúa como un portador, entregando los elementos específicos necesarios para lograr una propiedad superficial deseada que el material base no posee por sí mismo.

Comprendiendo los Riesgos de un Control Inadecuado

La elección y el control de la atmósfera del horno no son detalles triviales; son fundamentales para el éxito de toda la operación de tratamiento térmico.

El Costo de la Imprecisión

Una atmósfera controlada incorrectamente conduce directamente a resultados fallidos. Las piezas pueden salir del horno con una superficie blanda cuando deberían ser duras, o volverse quebradizas cuando deberían ser tenaces.

Esto resulta en componentes desechados, costosos retrabajos y un fracaso fundamental en el cumplimiento de las especificaciones de ingeniería, lo que podría llevar a una falla prematura del producto final en servicio.

La Composición de la Atmósfera es Crítica

No basta simplemente con llenar un horno con "una atmósfera". La composición precisa es crucial.

Una atmósfera destinada a ser protectora puede volverse dañina si su química es ligeramente incorrecta. Por ejemplo, una atmósfera supuestamente inerte con una pequeña fuga de oxígeno o humedad puede causar una oxidación generalizada y arruinar un lote completo de piezas.

Tomar la Decisión Correcta para su Objetivo

El objetivo de su proceso dicta el papel que debe desempeñar la atmósfera.

- Si su enfoque principal es preservar las propiedades existentes de una pieza: Necesita una atmósfera protectora (inerte o reductora) para evitar la oxidación y la descarburación durante procesos como el recocido o el alivio de tensiones.

- Si su enfoque principal es mejorar las propiedades superficiales como la dureza y la resistencia al desgaste: Necesita una atmósfera activa (químicamente reactiva) para procesos de endurecimiento superficial como la carburización o la nitruración.

En última instancia, dominar la atmósfera del horno transforma el tratamiento térmico de un simple proceso de calentamiento en una herramienta de ingeniería precisa.

Tabla Resumen:

| Función | Propósito | Beneficios Clave |

|---|---|---|

| Escudo Protector | Evita reacciones superficiales no deseadas como la oxidación y la descarburación | Preserva la integridad del material, mejora el acabado superficial, mantiene la precisión dimensional |

| Agente Activo | Modifica químicamente la composición superficial a través de procesos como la carburización y la nitruración | Mejora la dureza, la resistencia al desgaste y la vida a la fatiga para un rendimiento superior |

¡Libere todo el potencial de sus procesos de tratamiento térmico con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como Muflas, Tubulares, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo un rendimiento fiable y una eficiencia mejorada. Contáctenos hoy para discutir cómo podemos adaptar una solución para usted.

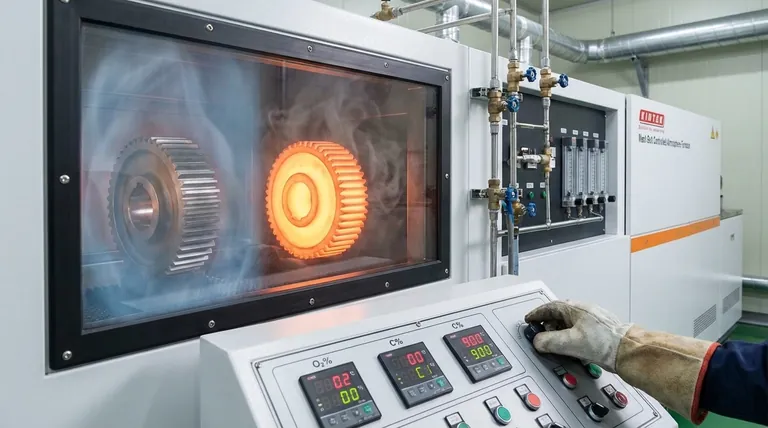

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior