En resumen, los dos tipos principales de enfriadores para hornos de vacío son los refrigerados por aire y los refrigerados por agua. Un enfriador refrigerado por aire utiliza el aire ambiente y ventiladores para disipar el calor, mientras que un enfriador refrigerado por agua utiliza una fuente de agua secundaria, normalmente una torre de refrigeración, para lograr el mismo objetivo. La elección entre ellos depende totalmente de la infraestructura, el clima y el presupuesto operativo de sus instalaciones.

La decisión fundamental no es simplemente aire frente a agua. Es una compensación estratégica entre el menor coste inicial y la simplicidad de un sistema refrigerado por aire frente a la eficiencia superior a largo plazo y la estabilidad del rendimiento de un sistema refrigerado por agua.

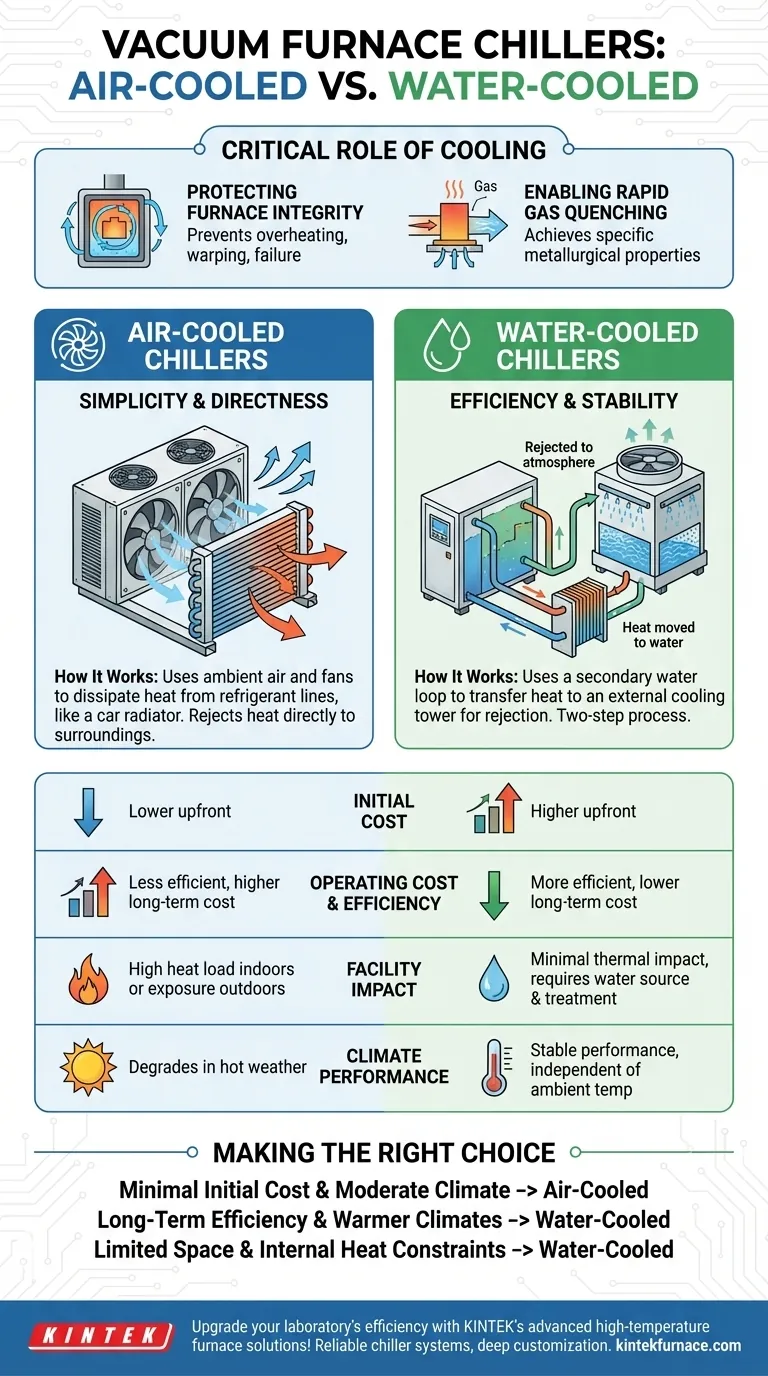

El papel fundamental de la refrigeración en un horno de vacío

Antes de comparar los tipos de enfriadores, es fundamental comprender por qué la refrigeración no es negociable para un horno de vacío. El enfriador no es un accesorio opcional; es un componente fundamental con dos responsabilidades principales.

Protección de la integridad del horno

El calor intenso generado dentro de un horno de vacío debe contenerse. Un enfriador hace circular continuamente refrigerante a través del cuerpo de doble pared, la puerta, los sellos y las entradas de alimentación del horno.

Este proceso evita que la estructura del horno se sobrecaliente, se deforme o falle, garantizando la seguridad operativa y la longevidad. Sin refrigeración constante, el horno se autodestruiría.

Habilitación del temple rápido por gas (Gas Quenching)

Muchos procesos de tratamiento térmico requieren que la pieza se enfríe rápidamente, o se "temple", para lograr propiedades metalúrgicas específicas.

Esto se realiza inundando la zona caliente con un gas inerte como nitrógeno o argón. Este gas absorbe el calor de la pieza y luego se hace circular a través de un intercambiador de calor enfriado por el enfriador. Esto permite un control preciso y repetible sobre las características finales del material.

Un vistazo más de cerca a cada tipo de enfriador

La diferencia fundamental entre los dos tipos de enfriadores es cómo rechazan el calor que han extraído del horno.

Enfriadores refrigerados por aire: sencillez y claridad

Un enfriador refrigerado por aire funciona como el radiador de su coche. Utiliza una serie de serpentines y ventiladores de gran volumen para soplar aire ambiente sobre las líneas de refrigerante, transfiriendo el calor directamente a la atmósfera circundante.

Estos sistemas son autónomos y, a menudo, más sencillos y económicos de instalar inicialmente. No requieren fuentes de agua ni torres de refrigeración adicionales.

Enfriadores refrigerados por agua: eficiencia y estabilidad

Un enfriador refrigerado por agua utiliza un circuito de agua secundario para eliminar el calor. El calor del refrigerante se transfiere a esta agua, que luego se bombea a una torre de refrigeración externa donde el calor se rechaza finalmente a la atmósfera.

Este proceso de dos pasos hace que el sistema sea más complejo, pero también significativamente más eficiente y estable, ya que su rendimiento no está directamente ligado a la temperatura ambiente del aire.

Comprensión de las compensaciones

Elegir el enfriador adecuado implica un análisis cuidadoso de los costes, las limitaciones de las instalaciones y el clima.

Coste inicial frente a coste operativo

Un enfriador refrigerado por aire suele tener un menor coste inicial de compra e instalación.

Sin embargo, un enfriador refrigerado por agua es más eficiente energéticamente. Para hornos más grandes u operaciones continuas, el menor consumo de electricidad puede generar importantes ahorros a largo plazo que superan la mayor inversión inicial.

Impacto en las instalaciones y el medio ambiente

Los enfriadores refrigerados por aire, si se instalan en interiores, liberan una gran cantidad de calor en las instalaciones, lo que supone una gran carga para el sistema de climatización de su edificio. La instalación en exteriores evita esto, pero expone la unidad a los elementos.

Los sistemas refrigerados por agua exportan el calor al exterior a través de la torre de refrigeración, teniendo un impacto térmico mínimo en las instalaciones. Sin embargo, requieren un suministro constante de agua y tratamiento químico del agua para prevenir incrustaciones, corrosión y crecimiento biológico.

Consideraciones climáticas

La eficiencia de un enfriador refrigerado por aire se degrada a medida que aumenta la temperatura ambiente. En climas cálidos, puede tener dificultades para proporcionar suficiente refrigeración en los días más calurosos.

El rendimiento de un enfriador refrigerado por agua es mucho más estable y es en gran medida independiente de las fluctuaciones de temperatura diarias, lo que lo convierte en una opción más fiable en regiones más cálidas.

Tomar la decisión correcta para su aplicación

Su decisión debe guiarse por sus prioridades operativas y limitaciones específicas.

- Si su principal prioridad es la mínima inversión inicial y la instalación sencilla: Un enfriador refrigerado por aire es a menudo el camino más directo, siempre que pueda gestionar el calor expulsado y su clima sea moderado.

- Si su principal prioridad es la eficiencia energética a largo plazo y el rendimiento estable: Un enfriador refrigerado por agua es la opción técnica superior, especialmente para hornos más grandes o operaciones en climas más cálidos.

- Si sus instalaciones tienen espacio limitado o no pueden tolerar una gran carga térmica interna: Un sistema refrigerado por agua es más compacto y exporta eficazmente todo el calor del proceso al exterior, lo que lo convierte en el más adecuado.

Al comprender estas diferencias fundamentales, puede seleccionar una estrategia de refrigeración que garantice tanto la fiabilidad de su horno de vacío como la eficiencia de su operación general.

Tabla resumen:

| Tipo de Enfriador | Método de Refrigeración | Ventajas Clave | Desventajas Clave |

|---|---|---|---|

| Refrigerado por Aire | Utiliza aire ambiente y ventiladores | Menor coste inicial, instalación más sencilla | Menor eficiencia en climas cálidos, mayores costes operativos |

| Refrigerado por Agua | Utiliza fuente de agua secundaria y torre de refrigeración | Mayor eficiencia, rendimiento estable | Mayor coste inicial, requiere tratamiento de agua |

¡Mejore la eficiencia de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK!

Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de refrigeración fiables adaptados a sus necesidades. Nuestra línea de productos, que incluye hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

No permita que los problemas de refrigeración le frenen: ¡contáctenos hoy para discutir cómo podemos mejorar el rendimiento de su horno y ahorrarle costes a largo plazo!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial