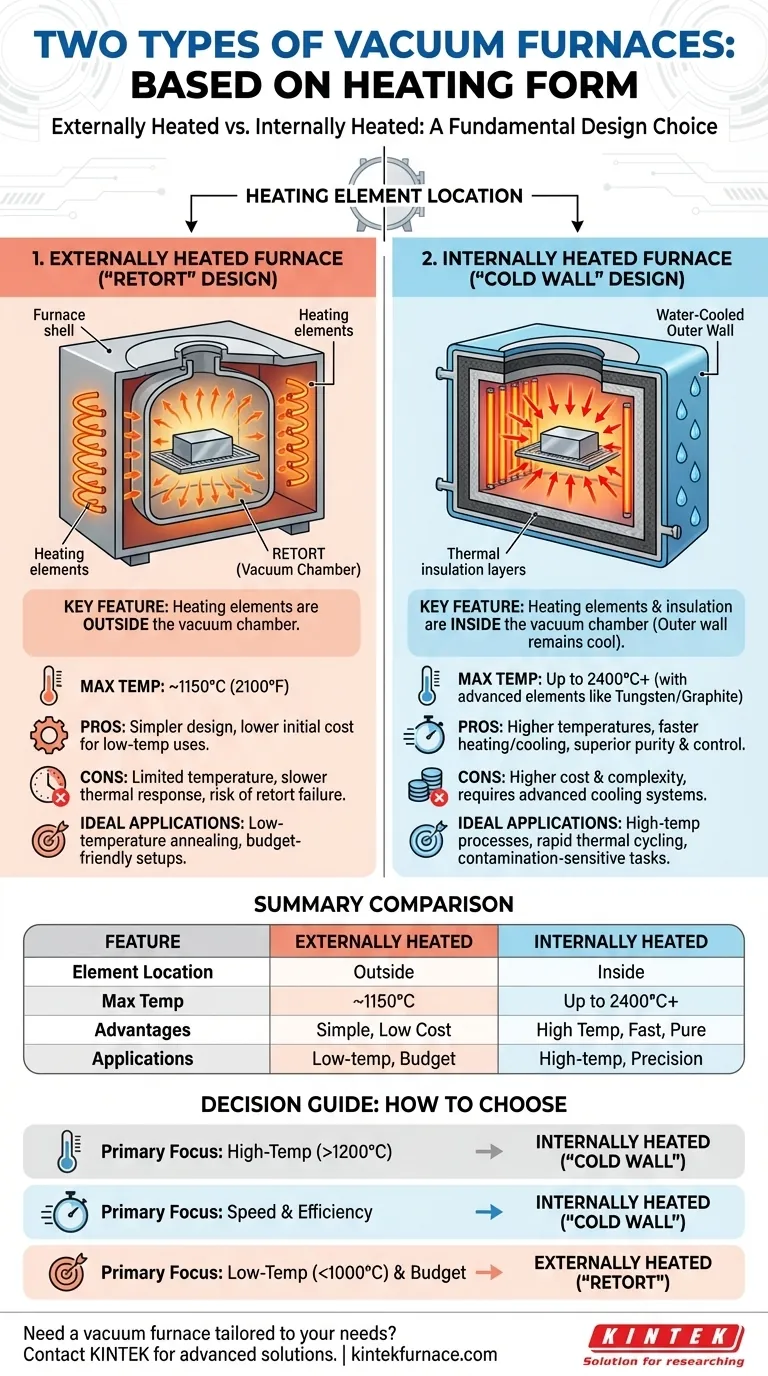

En términos de diseño fundamental de calentamiento, los hornos de vacío se clasifican en dos tipos principales: calentados externamente y calentados internamente. En un horno calentado externamente, los elementos calefactores están fuera de la cámara de vacío, mientras que en un horno calentado internamente, los elementos se encuentran directamente dentro del entorno sellado al vacío.

Si bien ambos diseños existen, la elección entre ellos es una decisión de ingeniería crítica que dicta los límites de temperatura, la eficiencia y el costo de un horno. Las aplicaciones modernas de alto rendimiento dependen abrumadoramente de la arquitectura calentada internamente, o de "pared fría".

Las dos arquitecturas de calentamiento principales

La ubicación de los elementos calefactores con respecto a la cámara de vacío es la diferencia de diseño más fundamental en un horno de vacío. Esta única elección tiene efectos en cascada sobre las capacidades y limitaciones del horno.

Hornos calentados externamente (El diseño de "retorta")

En este diseño, la pieza a procesar se coloca dentro de un recipiente sellado, a menudo denominado retorta. Luego, toda esta retorta se coloca dentro de un horno más grande donde los elementos calefactores en el exterior calientan las paredes de la retorta, que a su vez irradian calor a la pieza en su interior.

Este método es mecánicamente simple, pero sufre una limitación significativa: el material de la retorta debe resistir tanto la alta temperatura como la presión atmosférica externa mientras mantiene un sello de vacío. Esto limita severamente la temperatura máxima de funcionamiento, típicamente a alrededor de 1150°C (2100°F).

Hornos calentados internamente (El diseño de "pared fría")

Este es el diseño preferido y más común para los hornos de vacío modernos. Los elementos calefactores y el aislamiento térmico se colocan dentro de la cámara de vacío junto con la carga de trabajo.

La pared exterior del recipiente se mantiene fría, generalmente con un circuito de refrigeración por agua, por eso se denomina diseño de "pared fría". Dado que la pared exterior fría no está expuesta a altas temperaturas, puede mantener fácilmente su resistencia estructural y la integridad del sello de vacío.

Por qué el calentamiento interno domina los hornos modernos

El cambio hacia diseños calentados internamente está impulsado por la demanda de temperaturas más altas y un mayor control del proceso. El enfoque de "pared fría" resuelve las limitaciones fundamentales del método de calentamiento externo.

Desbloqueo de temperaturas más altas

Esta es la ventaja principal. Debido a que la pared estructural de la cámara permanece fría, el único límite térmico son los propios elementos calefactores y el aislamiento.

El uso de materiales como el molibdeno permite temperaturas de hasta 1600°C. Los hornos avanzados que utilizan elementos calefactores de grafito o tungsteno pueden superar rutinariamente los 2400°C, lo que permite procesos imposibles con el calentamiento externo.

Respuesta térmica más rápida

Con los elementos calefactores dentro de la cámara, la energía se transfiere directamente a la carga de trabajo mediante radiación. Esto es mucho más eficiente y rápido que calentar indirectamente una pared de retorta masiva.

Asimismo, la refrigeración puede acelerarse introduciendo un gas inerte en la cámara, que luego se hace circular mediante un ventilador a través de la carga de trabajo caliente y se enfría mediante la "pared fría".

Pureza y control superiores

Al mantener frías las paredes de la cámara, se minimiza el riesgo de "desgasificación", es decir, la liberación de moléculas atrapadas del acero de la propia cámara. Esto da como resultado un entorno de vacío más limpio y menos contaminación potencial de las piezas que se están procesando.

Comprensión de las compensaciones

Si bien el horno calentado internamente es superior en rendimiento, conlleva su propio conjunto de consideraciones. Ningún diseño único es perfecto para cada escenario posible.

Costo y complejidad

Un horno de "pared fría" es una máquina más compleja. Requiere sistemas sofisticados de refrigeración por agua, elementos calefactores especializados de alta temperatura que puedan funcionar en vacío y paquetes de aislamiento multicapa hechos de materiales como fieltro de grafito. Esta complejidad aumenta tanto el precio de compra inicial como los costos de mantenimiento.

El nicho para el calentamiento externo

Para aplicaciones de temperatura más baja, como el revenido o el recocido de ciertas aleaciones, donde las temperaturas no superan unos pocos cientos de grados, un horno calentado externamente puede ser una solución perfectamente adecuada y más económica. Su simplicidad se convierte en una ventaja cuando no se requiere un rendimiento extremo.

Cómo aplicar este conocimiento

Comprender esta diferencia fundamental de diseño le ayuda a decodificar las especificaciones del horno y alinearlas con sus necesidades de proceso.

- Si su enfoque principal es el procesamiento a alta temperatura (>1200°C): Un horno de "pared fría" calentado internamente es su única opción viable.

- Si su enfoque principal es la velocidad y la eficiencia del proceso: La transferencia directa de energía y las capacidades de enfriamiento rápido de un horno calentado internamente son esenciales.

- Si su enfoque principal es una aplicación de temperatura más baja (<1000°C) con un presupuesto ajustado: Un horno de "retorta" calentado externamente puede ser una opción suficiente y más rentable.

Reconocer la distinción entre calentamiento interno y externo es el primer paso para seleccionar un horno de vacío que se alinee perfectamente con sus objetivos de material, proceso y rendimiento.

Tabla de resumen:

| Característica | Horno calentado externamente | Horno calentado internamente |

|---|---|---|

| Ubicación del elemento calefactor | Fuera de la cámara de vacío | Dentro de la cámara de vacío |

| Temperatura máxima | ~1150°C (2100°F) | Hasta 2400°C+ con elementos avanzados |

| Ventajas clave | Diseño más simple, menor costo para usos a baja temperatura | Temperaturas más altas, calentamiento/enfriamiento más rápido, pureza superior |

| Aplicaciones ideales | Recocido a baja temperatura, configuraciones económicas | Procesos a alta temperatura, ciclos térmicos rápidos, tareas sensibles a la contaminación |

¿Necesita un horno de vacío adaptado a las necesidades únicas de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales, mejorando la eficiencia y el rendimiento. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de procesamiento a alta temperatura.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento