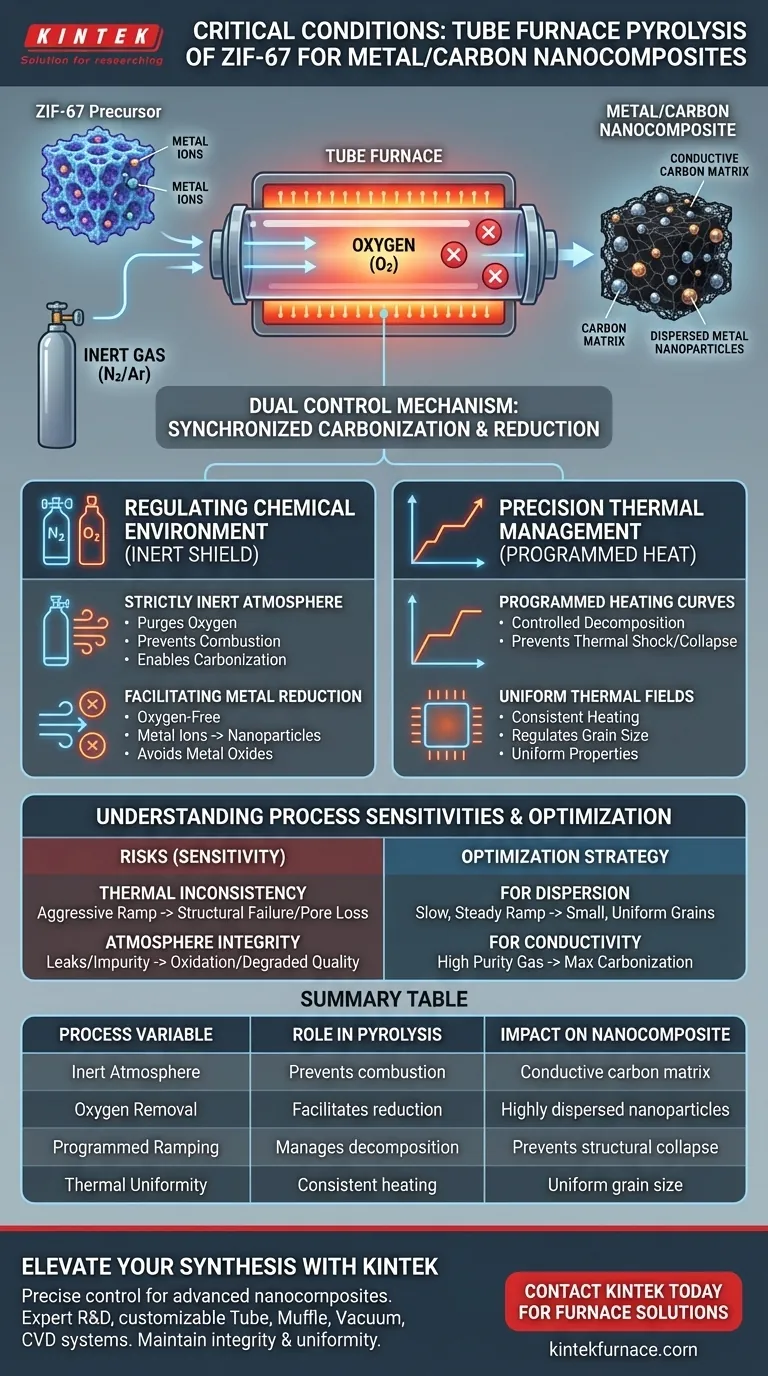

Un horno tubular establece un entorno estrictamente inerte y libre de oxígeno junto con una regulación térmica precisa, que es el requisito previo absoluto para convertir ZIF-67 en nanocompuestos de metal/carbono funcionales. Al utilizar gases protectores como nitrógeno o argón y ejecutar curvas de calentamiento programables, el horno permite que los ligandos orgánicos se carbonicen en lugar de combustionar, al tiempo que reduce los iones metálicos en nanopartículas altamente dispersas.

El valor central del horno tubular radica en su capacidad para sincronizar la carbonización del marco con la reducción de las especies metálicas. Sin este mecanismo de control dual, el material simplemente se oxidaría o sufriría una aglomeración descontrolada de partículas, destruyendo la nanostructura deseada.

Regulación del Entorno Químico

La Necesidad de un Escudo Inerte

La función principal del horno tubular en este proceso es proporcionar una atmósfera protectora estrictamente inerte.

Al hacer fluir continuamente gases como nitrógeno o argón, el sistema purga el oxígeno de la cámara. Esto asegura que los ligandos orgánicos dentro de la estructura ZIF-67 sufran carbonización, transformándose en una matriz de carbono conductora, en lugar de quemarse como lo harían en el aire.

Facilitación de la Reducción Metálica

El entorno libre de oxígeno es igualmente crítico para los componentes metálicos de ZIF-67.

Bajo estas condiciones, los iones metálicos incrustados en el marco se reducen a nanopartículas metálicas. Si hubiera oxígeno presente, estos iones probablemente formarían grandes óxidos metálicos, perdiendo las propiedades catalíticas específicas asociadas con las especies metálicas dispersas.

Gestión Térmica de Precisión

Curvas de Calentamiento Programadas

El éxito depende no solo de alcanzar una alta temperatura, sino del camino específico que se toma para llegar allí.

El horno tubular utiliza curvas de calentamiento programadas precisas (rampas). Esta elevación controlada de la temperatura asegura que la descomposición del esqueleto de ZIF-67 ocurra gradualmente, previniendo el colapso estructural que podría ocurrir bajo choque térmico.

Campos Térmicos Uniformes

Dentro de la zona de calentamiento, el horno tubular mantiene un campo térmico uniforme.

Esta uniformidad es vital para la regulación controlada de las propiedades finales del material. Asegura que el grado de carbonización sea consistente en toda la muestra y dicta estrictamente el tamaño de grano de las partículas metálicas resultantes, previniendo el crecimiento desigual.

Comprensión de las Sensibilidades del Proceso

El Riesgo de Inconsistencia Térmica

Si bien los hornos tubulares ofrecen precisión, una programación inadecuada puede provocar fallos estructurales.

Si la rampa de calentamiento es demasiado agresiva, la rápida liberación de volátiles puede destruir la arquitectura porosa de la matriz de carbono. Esto a menudo resulta en una contracción excesiva o una pérdida de la alta precisión dimensional requerida para aplicaciones avanzadas.

Integridad de la Atmósfera

El estado "inerte" del entorno es frágil y binario; está libre de oxígeno o está fallando.

Incluso fugas menores o fuentes de gas impuras introducirán oxígeno durante la fase de alta temperatura. Esto detiene inmediatamente el proceso de reducción y degrada la calidad del carbono, haciendo que el nanocompuesto final sea efectivamente inútil para su aplicación prevista.

Optimización de su Estrategia de Pirólisis

Para lograr los mejores resultados con precursores de ZIF-67, alinee la configuración de su horno con sus objetivos de material específicos:

- Si su enfoque principal es la dispersión de partículas: Priorice una rampa de calentamiento lenta y constante para prevenir la migración de metales y asegurar tamaños de grano pequeños y uniformes.

- Si su enfoque principal es la conductividad del carbono: Asegure la mayor pureza posible del flujo de nitrógeno o argón para maximizar el grado de carbonización sin oxidación.

La coordinación precisa del flujo de gas inerte y la programación térmica es el factor determinante para la ingeniería exitosa de nanocompuestos de metal/carbono de alto rendimiento.

Tabla Resumen:

| Variable del Proceso | Rol en la Pirólisis de ZIF-67 | Impacto en el Nanocompuesto Final |

|---|---|---|

| Atmósfera Inerte | Previene la combustión de ligandos orgánicos | Permite la formación de una matriz de carbono conductora |

| Eliminación de Oxígeno | Facilita la reducción química de iones metálicos | Asegura nanopartículas metálicas altamente dispersas |

| Rampas Programadas | Gestiona la descomposición del esqueleto de ZIF-67 | Previene el colapso estructural y la pérdida de poros |

| Uniformidad Térmica | Mantiene un calentamiento consistente en la muestra | Dicta el tamaño de grano uniforme y las propiedades del material |

Mejore su Síntesis de Nanomateriales con KINTEK

El control preciso sobre la pirólisis es la diferencia entre nanocompuestos avanzados y experimentos fallidos. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de tubo, mufla, vacío y CVD de alto rendimiento diseñados para mantener la estricta integridad atmosférica y la uniformidad térmica requeridas para la conversión de ZIF-67. Nuestros hornos son totalmente personalizables para satisfacer sus necesidades únicas de laboratorio, asegurando alta precisión dimensional y conductividad de carbono superior en todo momento.

¿Listo para optimizar su investigación a alta temperatura? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para su aplicación.

Guía Visual

Referencias

- D. G. Muratov, А. В. Зорин. Metal-organic frameworks and composites on their basis: structure, synthesis methods, electrochemical properties and application prospects (a review). DOI: 10.3897/j.moem.10.2.126396

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué se utiliza un tubo de cuarzo para el sellado al vacío en la síntesis de GeTe? Garantizar la pureza del material y la precisión estequiométrica

- ¿Cuáles son algunos modelos estándar de hornos tubulares y sus especificaciones? Encuentre el ajuste perfecto para su laboratorio

- ¿Por qué es necesario un caudal de nitrógeno específico dentro de un horno tubular durante la carbonización del PVDF?

- ¿Qué papel juega un horno tubular en la etapa de tratamiento térmico a alta temperatura de la fabricación de catalizadores?

- ¿Cuáles son las ventajas técnicas de utilizar un Reactor de Flujo Arrastrado (EFR)? Lograr la simulación de carbón a escala industrial

- ¿Cómo facilita un horno tubular horizontal el recocido en un solo paso de los nanobifosfatos BZSM? Control Térmico Experto

- ¿Qué papel juega un horno de tubo de cuarzo horizontal en la síntesis de Bi2Se3? Optimizar la producción de nanoláminas CVD

- ¿Cuál es la función de un horno tubular industrial en el estudio de recubrimientos de AlCoCrFeNi? Mejorar la durabilidad del material