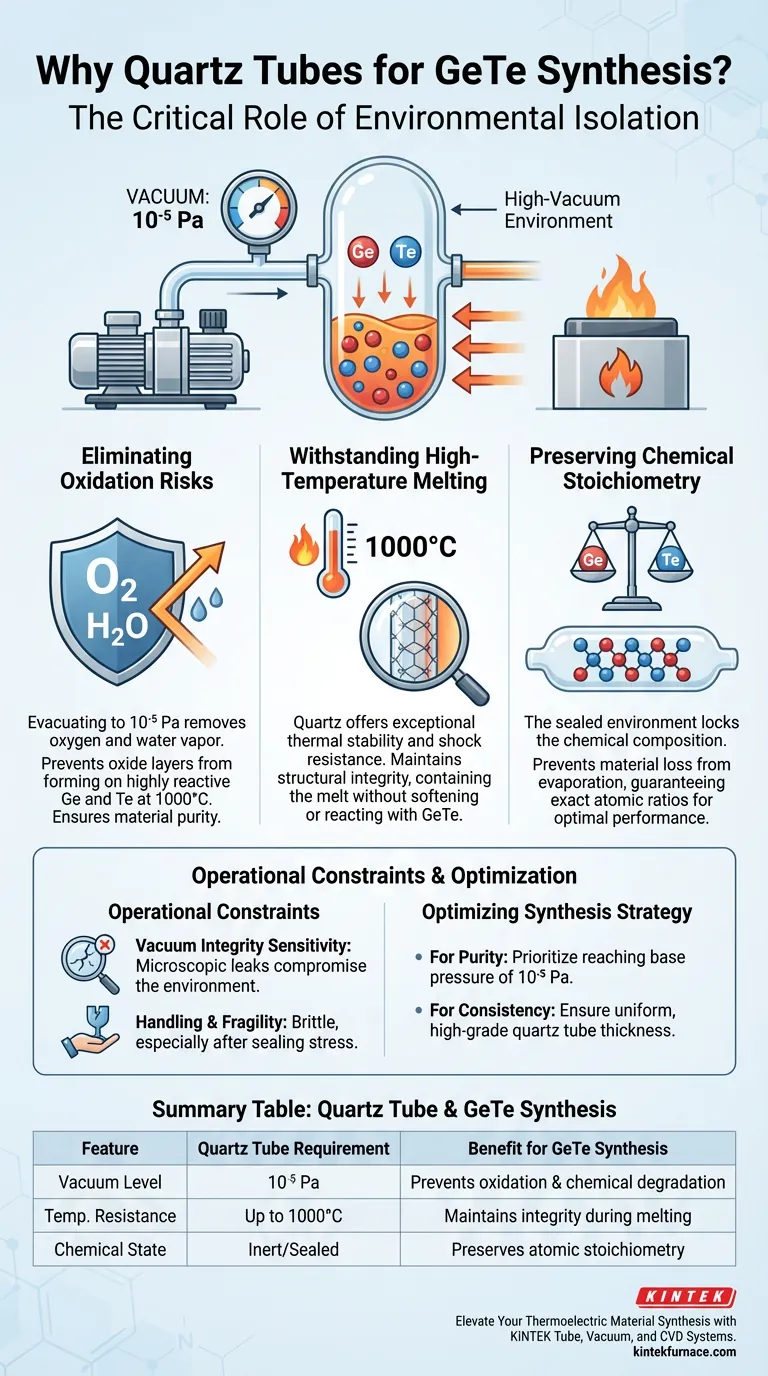

La razón principal para usar un tubo de cuarzo es crear un entorno absolutamente inerte que aísle los elementos reactivos del oxígeno atmosférico. Durante la síntesis de materiales a base de GeTe, el tubo se evacua a alto vacío (típicamente $10^{-5}$ Pa) y se sella para evitar la oxidación. Este paso es innegociable porque el germanio y el telurio son muy susceptibles a la degradación química cuando se someten a las temperaturas de fusión necesarias de $1000^\circ\text{C}$.

Conclusión clave: Al crear un entorno sellado de alto vacío, el tubo de cuarzo actúa como una barrera contra la oxidación y las impurezas. Este aislamiento garantiza que el material termoeléctrico final mantenga la estequiometría química precisa requerida para un rendimiento semiconductor óptimo.

El papel crítico del aislamiento ambiental

Eliminación de riesgos de oxidación

La síntesis de Telururo de Germanio (GeTe) implica calentar elementos crudos a temperaturas extremas. En condiciones atmosféricas normales, tanto el germanio como el telurio reaccionan agresivamente con el oxígeno a estos niveles de calor.

Al evacuar el tubo de cuarzo a una presión de $10^{-5}$ Pa, se elimina eficazmente el oxígeno y el vapor de agua. Esto evita la formación de capas de óxido que de otro modo degradarían la pureza y el rendimiento del material termoeléctrico.

Resistencia a la fusión a alta temperatura

El proceso de síntesis requiere temperaturas que alcanzan los $1000^\circ\text{C}$ para fundir y alear adecuadamente los componentes. Se selecciona el cuarzo porque posee una estabilidad térmica y una resistencia al choque térmico excepcionales.

A diferencia del vidrio estándar o muchos metales, el cuarzo mantiene su integridad estructural a estas temperaturas. Proporciona una barrera física confiable que contiene la fusión sin ablandarse ni reaccionar químicamente con el compuesto GeTe.

Preservación de la estequiometría química

El rendimiento termoeléctrico depende en gran medida de una relación atómica exacta (estequiometría) entre los elementos. Cualquier pérdida de material debido a la reacción con el aire o la evaporación alteraría este delicado equilibrio.

El entorno sellado de cuarzo fija la composición química. Asegura que la relación de reactivos que pesa al principio coincida con la composición del cristal final, garantizando las propiedades electrónicas deseadas.

Comprensión de las restricciones operativas

Sensibilidad a la integridad del vacío

La eficacia de este método depende completamente de la calidad del sellado al vacío. Incluso una fuga microscópica o un fallo en alcanzar el umbral de $10^{-5}$ Pa introducirá suficiente oxígeno para comprometer el material.

Manipulación y fragilidad

Aunque térmicamente robusto, el cuarzo es mecánicamente frágil. El proceso de sellado implica fundir el cuello de cuarzo al vacío, lo que introduce puntos de tensión que pueden fracturarse si se manipula incorrectamente durante las fases de enfriamiento o temple.

Optimización de su estrategia de síntesis

Para garantizar la producción de material GeTe de alto rendimiento, aplique las siguientes pautas basadas en sus objetivos específicos:

- Si su enfoque principal es la pureza del material: Priorice alcanzar una presión base de al menos $10^{-5}$ Pa antes de sellar para eliminar todos los rastros de contaminantes atmosféricos.

- Si su enfoque principal es la consistencia del proceso: Asegúrese de que el espesor de la pared del tubo de cuarzo sea uniforme y de alta calidad para soportar la carga térmica de $1000^\circ\text{C}$ sin deformación.

El tubo de cuarzo no es simplemente un contenedor; es el mecanismo de control fundamental para la precisión química en la síntesis a alta temperatura.

Tabla resumen:

| Característica | Requisito del tubo de cuarzo | Beneficio para la síntesis de GeTe |

|---|---|---|

| Nivel de vacío | $10^{-5}$ Pa | Previene la oxidación y la degradación química |

| Resistencia a la temperatura | Hasta $1000^\circ\text{C}$ | Mantiene la integridad estructural durante la fusión |

| Estado químico | Inerte/Sellado | Preserva la estequiometría atómica precisa |

| Propiedad térmica | Alta resistencia al choque | Previene fracturas durante el temple rápido |

Mejore su síntesis de materiales termoeléctricos con KINTEK

El control preciso de la temperatura y la integridad del vacío son fundamentales para la producción de GeTe de alto rendimiento. KINTEK proporciona sistemas líderes en la industria de tubos, vacío y CVD diseñados para cumplir con las rigurosas demandas de la ciencia de materiales avanzada. Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para sus necesidades de investigación únicas.

¿Listo para optimizar su proceso de síntesis? Contáctenos hoy para descubrir cómo las soluciones de calentamiento especializadas de KINTEK pueden garantizar la pureza y consistencia de sus materiales.

Guía Visual

Referencias

- Tao Guo, Lingling Ren. Study on the Effect of Sn, In, and Se Co-Doping on the Thermoelectric Properties of GeTe. DOI: 10.3390/ma17030551

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué papel juega un horno tubular de alta temperatura en el recocido rápido de Mg/SiOx? Precisión para la síntesis avanzada de ánodos

- ¿Cuál es la función de un horno tubular de laboratorio en el forjado de la aleación Ti-5Al-4W-2Fe? Mejora la termoplasticidad y la pureza

- ¿Por qué la fuente de yodo se coloca en el extremo aguas arriba del horno tubular? Optimización de la deposición química de vapor I-NC

- ¿Cuál es la diferencia entre un horno tubular y un horno de caja? Elija la herramienta adecuada para su laboratorio

- ¿Cuál es el proceso para utilizar un horno experimental de tubo de vacío? Domine el control preciso para su laboratorio

- ¿Cuáles son las características clave de los hornos de tubo de alta temperatura? Desbloquea la precisión para la ciencia de materiales

- ¿Cuál es la longitud uniforme de un horno de tubo? Maximice la estabilidad térmica para obtener resultados fiables

- ¿Por qué los hornos tubulares de alta temperatura son esenciales para los catalizadores de perovskita? Conformación y cristalización de precisión