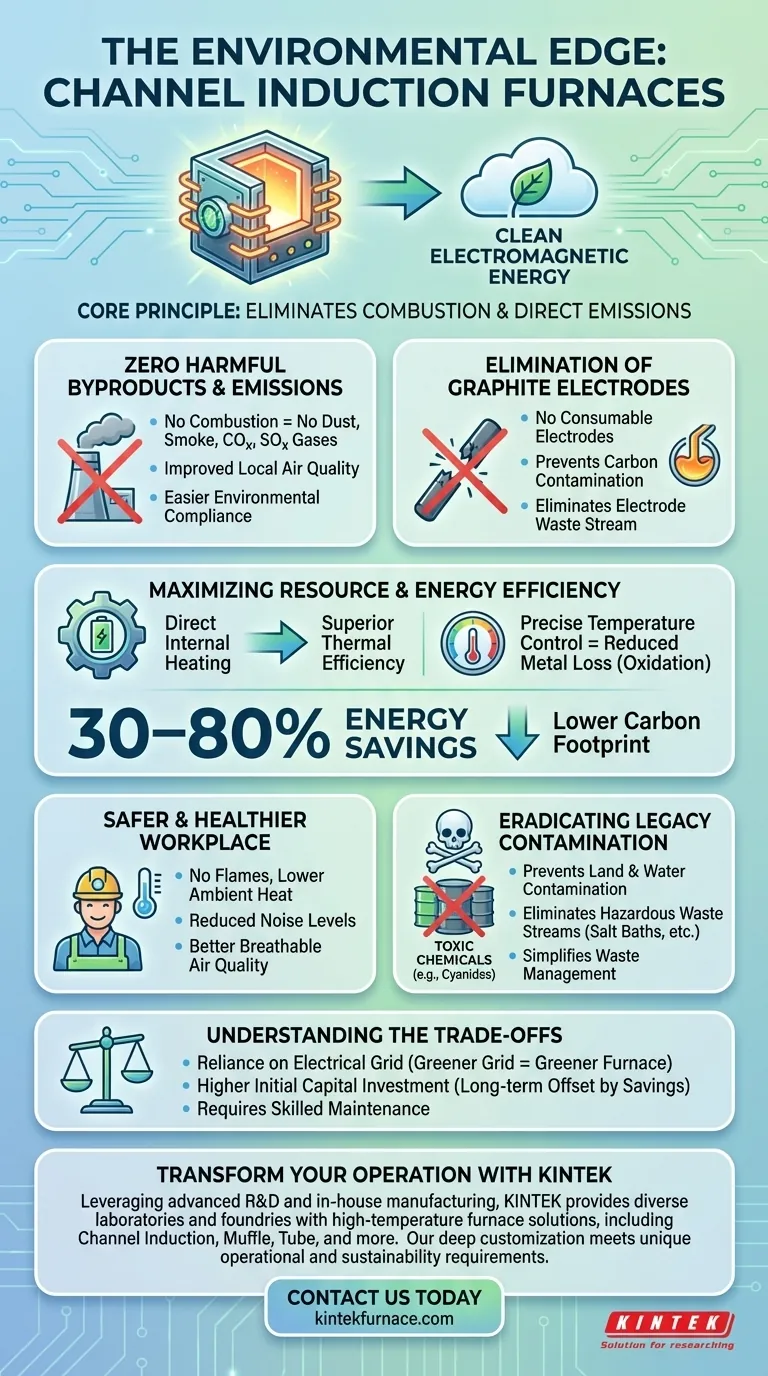

En resumen, los hornos de inducción de canal ofrecen importantes beneficios medioambientales al cambiar fundamentalmente la forma en que se calienta el metal. Eliminan las emisiones directas, los flujos de residuos y las ineficiencias energéticas asociadas con los hornos tradicionales basados en combustión o en electrodos, lo que resulta en un aire más limpio, un lugar de trabajo más seguro y una mayor eficiencia de los recursos.

La principal ventaja ambiental de un horno de inducción de canal no es solo una característica, sino todo su principio de funcionamiento. Al utilizar energía electromagnética limpia y contenida en lugar de quemar combustible o consumir electrodos, elimina sistemáticamente las principales fuentes de contaminación que se encuentran en las tecnologías de fusión más antiguas.

La base: Eliminación de la combustión y las emisiones directas

El impacto ambiental más inmediato proviene de lo que un horno de inducción de canal no produce. A diferencia de los hornos de combustible, el proceso de inducción no depende de la combustión, que es la fuente de la mayoría de los contaminantes atmosféricos industriales.

Sin subproductos nocivos

Dado que no hay quema de combustibles fósiles, el horno en sí no libera polvo, humo ni gases nocivos como óxidos de carbono y óxidos de azufre. Esto mejora directamente la calidad del aire local y facilita el cumplimiento de regulaciones ambientales cada vez más estrictas.

Eliminación de electrodos de grafito

Muchos hornos de arco eléctrico tradicionales dependen de grandes electrodos de grafito, que se consumen durante el funcionamiento. Este proceso puede introducir carbono no deseado en la fusión y crea un flujo de material de desecho. Los hornos de inducción no utilizan electrodos, eliminando ambos problemas.

Un lugar de trabajo más limpio y seguro

La ausencia de llamas y de grandes emisiones de gases de escape mejora drásticamente el ambiente de trabajo. Esto se traduce en temperaturas ambiente más bajas, niveles de ruido reducidos y una mejor calidad del aire respirable para los operadores, creando un lugar de trabajo más seguro y saludable.

Maximización de la eficiencia de recursos y energía

Más allá de eliminar los contaminantes directos, la tecnología de inducción es inherentemente más eficiente en el uso de energía y materiales. Esta eficiencia se traduce directamente en beneficios ambientales y económicos.

Eficiencia térmica superior

El calentamiento por inducción funciona induciendo una corriente eléctrica directamente dentro del propio metal, generando calor de adentro hacia afuera. Este método es excepcionalmente eficiente, ya que se pierde muy poca energía en el entorno circundante, a diferencia de los hornos que primero deben calentar una gran cámara.

Control preciso de la temperatura

La tecnología permite una regulación exacta de la temperatura de fusión. Esta precisión minimiza el sobrecalentamiento, lo que reduce la pérdida de metal por oxidación y descarburación. Utilizar menos materia prima para producir el mismo producto final es un beneficio ambiental significativo, aunque a menudo pasado por alto.

Ahorro significativo de energía

Debido a la alta eficiencia térmica y la pérdida de calor nula durante el modo de espera, los hornos de inducción pueden ofrecer ahorros de energía del 30 al 80 % en comparación con los métodos tradicionales. Esta drástica reducción en el consumo de energía disminuye la huella de carbono de una instalación, especialmente cuando se alimenta con una red eléctrica progresivamente más ecológica.

Comprensión de las compensaciones

Si bien los beneficios son claros, una evaluación técnica completa requiere reconocer las consideraciones asociadas. Ninguna tecnología está exenta de su contexto y desafíos específicos.

Dependencia de la red eléctrica

Las credenciales ambientales de un horno de inducción están directamente ligadas a la fuente de su electricidad. Su beneficio "verde" se maximiza cuando la red eléctrica se suministra con fuentes renovables o de bajas emisiones de carbono.

Mayor inversión de capital inicial

Los sistemas de hornos de inducción a menudo requieren una mayor inversión de capital inicial en comparación con algunos hornos convencionales. Sin embargo, este costo se compensa con frecuencia a largo plazo por un menor consumo de energía y una menor cantidad de residuos de material.

Mantenimiento y habilidad técnica

Estos son sistemas eléctricos sofisticados que requieren conocimientos especializados para su mantenimiento y reparación. Las instalaciones deben asegurarse de que sus equipos técnicos estén debidamente capacitados para gestionar el equipo de manera efectiva.

Erradicación de los riesgos de contaminación heredados

Quizás uno de los beneficios más profundos es la eliminación de los flujos de residuos peligrosos asociados con los procesos de tratamiento térmico y fusión más antiguos.

Prevención de la contaminación del suelo y el agua

Los procesos obsoletos, como los hornos de baño de sal, utilizaban materiales tóxicos como cianuros que planteaban un riesgo significativo de contaminación del suelo y el agua. El calentamiento por inducción elimina por completo la necesidad de tales productos químicos peligrosos.

Reducción de la eliminación de residuos sólidos

La tecnología de inducción también elimina el desafío de eliminar los residuos de otros métodos heredados, como plantillas, accesorios contaminados y residuos de carburación por empaquetamiento. Esto simplifica la gestión de residuos y elimina la responsabilidad ambiental a largo plazo.

Tomar la decisión correcta para su operación

La adopción de la tecnología de inducción de canal es una decisión estratégica que alinea la eficiencia operativa con la responsabilidad ambiental. Su principal impulsor determinará qué beneficio es más crítico.

- Si su enfoque principal es cumplir con las regulaciones de emisiones: La eliminación completa de contaminantes directos como el polvo y los gases nocivos es su ventaja más convincente.

- Si su enfoque principal es reducir los costos operativos: Los importantes ahorros de energía a largo plazo y la reducción de residuos de material ofrecen el retorno financiero más directo y medible.

- Si su enfoque principal es mejorar la seguridad de los trabajadores y las métricas ESG: La creación de un lugar de trabajo más limpio, silencioso y seguro, combinada con la erradicación de materiales peligrosos, será su principal argumento de venta.

En última instancia, la transición a la tecnología de inducción es una inversión en un futuro operativo más limpio, eficiente y sostenible.

Tabla resumen:

| Beneficio ambiental | Característica clave | Impacto |

|---|---|---|

| Cero emisiones directas | Sin proceso de combustión | Elimina polvo, humo y gases nocivos (ej., COx, SOx) |

| Eficiencia energética superior | Calentamiento interno directo del metal | Reduce el consumo de energía entre un 30 y un 80 % en comparación con los métodos tradicionales |

| Reducción de residuos de material | Control preciso de la temperatura | Minimiza la pérdida de metal por oxidación y descarburación |

| Eliminación de residuos peligrosos | Sin productos químicos tóxicos (ej., cianuros) ni electrodos consumibles | Previene la contaminación del suelo/agua y simplifica la gestión de residuos |

| Lugar de trabajo más seguro | Sin llamas, menor ruido, mejor calidad del aire | Mejora la seguridad y la salud del operador |

¿Listo para transformar su procesamiento de metales con una solución más limpia y eficiente?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios y fundiciones soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de inducción de canal, mufla, tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos operativos y de sostenibilidad únicos.

Contáctenos hoy mismo para discutir cómo nuestra tecnología de hornos de inducción puede ayudarle a eliminar emisiones, reducir costos y crear una operación más segura y sostenible.

Póngase en contacto a través de nuestro formulario de contacto para hablar con un experto.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Cuáles son algunas aplicaciones específicas de los hornos de prensado en caliente al vacío? Desbloquee la fabricación avanzada de materiales

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material