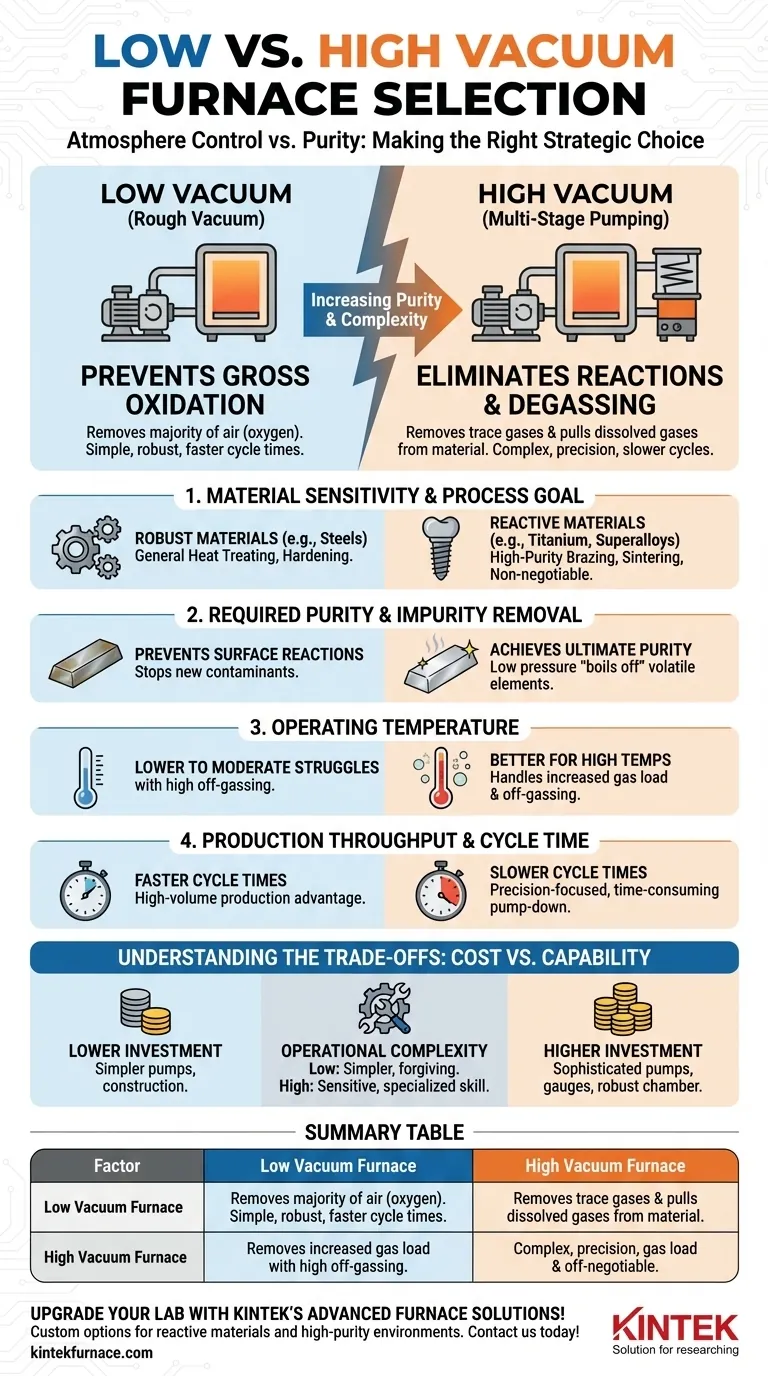

La elección entre un horno de bajo vacío y uno de alto vacío está determinada por la sensibilidad de su material, la pureza requerida por su proceso y su presupuesto operativo. Un sistema de bajo vacío es una solución rentable para prevenir la oxidación general en materiales robustos, mientras que un horno de alto vacío proporciona un ambiente meticulosamente controlado, esencial para procesar materiales reactivos de alto valor donde cualquier contaminación es inaceptable.

La decisión no se trata simplemente del nivel de vacío que puede lograr. Es una elección estratégica entre prevenir reacciones superficiales básicas (bajo vacío) y lograr la máxima pureza química eliminando prácticamente todas las moléculas reactivas y desgasificando el propio material (alto vacío).

La diferencia fundamental: Control de la atmósfera frente a pureza

Los términos "bajo vacío" y "alto vacío" representan dos filosofías distintas de gestión de la atmósfera. Comprender esta diferencia es clave para realizar la inversión correcta.

Bajo vacío: Prevención de la oxidación general

Un sistema de bajo vacío (o "vacío bruto") está diseñado para eliminar la gran mayoría del aire, principalmente oxígeno, de la cámara del horno. Su propósito principal es prevenir la oxidación a gran escala, la decoloración y la formación de incrustaciones en la superficie de las piezas que se someten a tratamiento térmico.

Estos sistemas son mecánicamente más simples, típicamente utilizando solo bombas rotativas de paletas o mecánicas similares. Son robustos, confiables y ofrecen tiempos de ciclo más rápidos porque la presión objetivo es relativamente fácil de lograr.

Alto vacío: Eliminación de reacciones y desgasificación

Un sistema de alto vacío va mucho más allá. Utiliza un sistema de bombeo de múltiples etapas (combinando bombas mecánicas con bombas de difusión o turbomoleculares) para eliminar no solo oxígeno, sino también gases traza como vapor de agua, nitrógeno y argón.

El objetivo es crear un ambiente tan inerte que prevenga incluso reacciones microscópicas. Fundamentalmente, un alto vacío también puede extraer gases disueltos del propio material, un proceso conocido como desgasificación. Esto es fundamental para lograr la máxima pureza e integridad del material posible.

Desglose de los factores clave de decisión

Los requisitos de su proceso indicarán directamente el nivel de vacío correcto. Analice su aplicación frente a estos cuatro factores críticos.

1. Sensibilidad del material y objetivo del proceso

Esta es la consideración más importante. Para el tratamiento térmico de uso general de aceros o aleaciones menos reactivas donde el objetivo principal es el endurecimiento o el alivio de tensiones, a menudo es suficiente un bajo vacío.

Para procesar materiales altamente reactivos como titanio, circonio y metales refractarios, un alto vacío es innegociable. Estos materiales pueden contaminarse y volverse frágiles incluso con trazas de oxígeno o nitrógeno, especialmente a altas temperaturas. Procesos como la soldadura fuerte de alta pureza, la fabricación de implantes médicos y la sinterización de componentes aeroespaciales exigen un entorno de alto vacío.

2. Pureza requerida y eliminación de impurezas

Si su proceso requiere la eliminación de elementos volátiles de un material, necesita un sistema de alto vacío. La baja presión reduce efectivamente el punto de ebullición de estas impurezas, haciendo que se "evaporen" del material y sean eliminadas por las bombas de vacío.

Los sistemas de bajo vacío no generan suficiente diferencial de presión para facilitar este tipo de purificación. Solo impiden que se introduzcan nuevos contaminantes de la atmósfera.

3. Temperatura de funcionamiento

Cuanto mayor sea la temperatura del proceso, más reactivos se vuelven los materiales y más tienden a desgasificarse (liberar gases atrapados de su superficie).

Un sistema de alto vacío está mejor equipado para manejar esta mayor carga de gas mientras mantiene la baja presión necesaria. Un sistema de bajo vacío puede tener dificultades para mantenerse al día, permitiendo que la presión parcial de los gases reactivos aumente y comprometa el proceso.

4. Rendimiento de producción y tiempo de ciclo

Lograr un alto vacío es un proceso que consume mucho tiempo. La secuencia de bombeo puede añadir un tiempo significativo a cada ciclo del horno en comparación con un sistema de bajo vacío.

Si su operación prioriza la producción de alto volumen de componentes menos sensibles, los tiempos de ciclo más rápidos de un horno de bajo vacío ofrecen una clara ventaja de rendimiento.

Comprender las compensaciones: Costo frente a capacidad

Elegir un horno es una inversión de capital importante, y la diferencia en el costo y la complejidad entre los sistemas de bajo y alto vacío es sustancial.

Inversión inicial

Los hornos de alto vacío son significativamente más caros. El costo se debe a la necesidad de un sofisticado sistema de bombeo de dos etapas, controladores y medidores más avanzados (por ejemplo, medidores de iones), y una construcción de cámara más robusta para manejar el diferencial de presión extremo.

Complejidad operativa y mantenimiento

Los sistemas de bajo vacío son los caballos de batalla del mundo del tratamiento térmico. Son mecánicamente más simples, más indulgentes con pequeñas fugas y requieren menos conocimientos especializados para operar y mantener.

Los sistemas de alto vacío son instrumentos de precisión. Son extremadamente sensibles a las fugas, requieren protocolos de limpieza meticulosos para evitar la contaminación y exigen técnicos altamente calificados para su operación y mantenimiento.

Energía y consumibles

Si bien los elementos calefactores del horno son un consumidor principal de energía, el complejo sistema de bombeo de un horno de alto vacío aumenta el consumo total de energía. Además, las bombas especializadas pueden requerir consumibles como el aceite de la bomba que aumentan el costo operativo continuo.

Tomar la decisión correcta para su aplicación

Responder a esta pregunta requiere una evaluación clara de los objetivos de su proceso. Utilice estas pautas para tomar una decisión definitiva.

- Si su enfoque principal es el tratamiento térmico general y la prevención de la decoloración de la superficie (por ejemplo, recocido de acero, templado): Un horno de bajo vacío es su solución más rentable y eficiente.

- Si su enfoque principal es unir o procesar materiales altamente reactivos (por ejemplo, titanio, superaleaciones, metales refractarios): Un horno de alto vacío es obligatorio para prevenir la contaminación del material y asegurar la integridad estructural.

- Si su enfoque principal es lograr la máxima pureza del material y la desgasificación (por ejemplo, implantes médicos, electrónica de vacío, I+D): Debe invertir en un sistema de alto vacío para eliminar los contaminantes volátiles del propio material.

- Si su enfoque principal es la producción de alto volumen con necesidades de calidad moderadas: Los tiempos de ciclo más rápidos de un sistema de bajo vacío proporcionarán una ventaja significativa en el rendimiento que justifica su selección.

Al alinear la elección de su horno con los requisitos fundamentales de su material y proceso, convierte una compra importante en una inversión estratégica en calidad y eficiencia operativa.

Tabla resumen:

| Factor | Horno de bajo vacío | Horno de alto vacío |

|---|---|---|

| Sensibilidad del material | Adecuado para materiales robustos (por ejemplo, aceros) | Esencial para materiales reactivos (por ejemplo, titanio, superaleaciones) |

| Requisitos de pureza | Previene la oxidación superficial | Logra alta pureza y desgasificación |

| Temperatura de funcionamiento | Maneja temperaturas de bajas a moderadas | Mejor para altas temperaturas con desgasificación |

| Rendimiento de producción | Tiempos de ciclo más rápidos, mayor volumen | Tiempos de ciclo más lentos, enfocado en la precisión |

| Costo y complejidad | Menor costo inicial, operación más simple | Mayor costo inicial, mantenimiento más complejo |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios opciones personalizadas como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea que esté procesando materiales reactivos o requiriendo entornos de alta pureza. No permita que las limitaciones del horno lo detengan: contáctenos hoy para discutir cómo podemos mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga