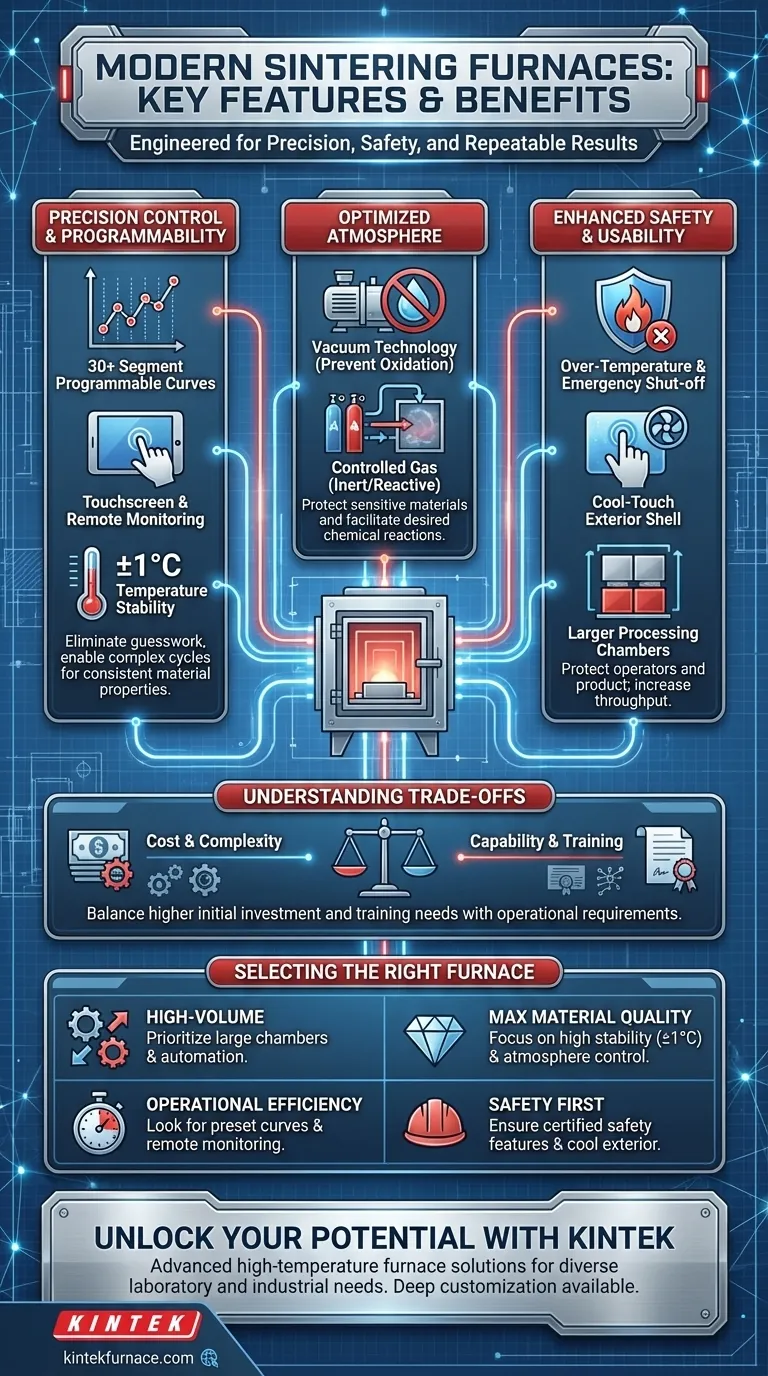

En esencia, los hornos de sinterización modernos se definen por características que ofrecen un control ambiental preciso y una seguridad mejorada. Los avances clave incluyen sistemas de control altamente programables, capacidades de vacío y atmósfera controlada, y mecanismos de seguridad robustos y automatizados para proteger tanto a los operadores como al producto. Estas características funcionan en conjunto para garantizar un calentamiento uniforme, prevenir la oxidación y crear resultados altamente repetibles para materiales que van desde la cerámica dental hasta los componentes industriales.

La tecnología de hornos moderna ha pasado de simplemente aplicar calor a diseñar con precisión todo el proceso térmico. El objetivo ya no es solo alcanzar una temperatura objetivo, sino controlar cada variable, desde la atmósfera hasta la velocidad de calentamiento, para lograr propiedades de material específicas y predecibles.

Control de precisión y programabilidad

El cerebro de un horno moderno es su sistema de control. Estos sistemas están diseñados para eliminar las conjeturas y permitir procesos complejos de varias etapas que son perfectamente repetibles.

Curvas de sinterización programables

Los hornos modernos cuentan con controles programables de 30 segmentos (o más), lo que permite a los usuarios definir ciclos intrincados de calentamiento, mantenimiento y enfriamiento.

Muchas unidades vienen con curvas de sinterización preestablecidas para materiales comunes como la zirconia, lo que ahorra tiempo y reduce el riesgo de errores de programación.

Sistemas de control avanzados

Las operaciones a menudo se gestionan a través de una pantalla táctil a color de 7 pulgadas (o más grande), que proporciona una interfaz intuitiva para el monitoreo y la programación.

Los sistemas de control inteligentes con capacidades de monitoreo remoto permiten a los técnicos supervisar los procesos a distancia, lo que simplifica la operación y permite flujos de trabajo de producción continuos.

Estabilidad de temperatura uniforme

Un aislamiento superior y elementos calefactores avanzados garantizan una estabilidad de temperatura excepcional, a menudo dentro de ±1°C del punto de ajuste. Esta uniformidad es fundamental para lograr una densidad de material consistente y prevenir defectos estructurales.

Optimización de la atmósfera de sinterización

El ambiente dentro del horno es tan importante como la temperatura. Los hornos modernos proporcionan un control excepcional sobre la atmósfera interna para evitar la contaminación y facilitar las reacciones químicas deseadas.

Tecnología de vacío

La capacidad de crear vacío es una característica clave para prevenir la oxidación. Al eliminar el oxígeno antes de que comience el ciclo de calentamiento, el horno protege los materiales sensibles de la decoloración y la degradación de sus propiedades mecánicas.

Atmósferas controladas

Más allá del vacío, muchos hornos permiten la introducción de gases específicos. Esto es crucial para materiales que requieren una atmósfera inerte (como el argón) o reactiva para lograr sus características finales.

Mejora de la seguridad y la usabilidad

A medida que los hornos se vuelven más potentes y complejos, la seguridad integrada y el diseño centrado en el usuario se han vuelto primordiales.

Mecanismos de seguridad incorporados

La protección contra sobretemperatura corta automáticamente la energía si el horno excede un límite seguro, evitando daños a la unidad y al producto.

Los sistemas también incluyen botones de apagado de emergencia y, en algunos casos, sensores de detección de fugas de gas para garantizar la seguridad completa del entorno operativo durante el procesamiento a alta temperatura.

Diseño centrado en el usuario

Los diseños modernos a menudo cuentan con una carcasa de enfriamiento de doble capa o enfriamiento asistido por ventilador, manteniendo baja la temperatura de la superficie externa (a menudo por debajo de 50°C) para prevenir quemaduras al operador.

Las cámaras de procesamiento más grandes son ahora comunes, lo que aumenta el rendimiento y la productividad sin un aumento proporcional en el espacio ocupado por el horno.

Comprendiendo las ventajas y desventajas

Si bien las características avanzadas ofrecen beneficios significativos, también introducen consideraciones prácticas que deben evaluarse.

Costo vs. Capacidad

Las características más sofisticadas, como los controles atmosféricos avanzados o las cámaras más grandes, se correlacionan directamente con una mayor inversión inicial. Es crucial hacer coincidir las capacidades del horno con los requisitos reales de procesamiento para evitar gastos excesivos.

Complejidad y capacitación

Si bien las pantallas táctiles simplifican la operación, la programabilidad subyacente es más compleja. Desbloquear todo el potencial de un controlador de 30 segmentos o un sistema multigás requiere una capacitación adecuada del operador para prevenir errores.

Consideraciones de mantenimiento

Un horno con electrónica avanzada, bombas de vacío y controladores de flujo de gas tiene más puntos de falla potenciales que un horno simple. Considere la disponibilidad de soporte técnico y el costo de mantener estos componentes sofisticados a largo plazo.

Selección del horno adecuado para su aplicación

Elegir un horno requiere alinear sus características con sus objetivos principales.

- Si su enfoque principal es la producción de alto volumen: Priorice los hornos con cámaras más grandes y características que soporten el procesamiento continuo o por lotes automatizado.

- Si su enfoque principal es la máxima calidad del material: Invierta en un sistema con el mayor grado de estabilidad de temperatura (±1°C) y control avanzado de atmósfera o vacío.

- Si su enfoque principal es la eficiencia operativa: Busque controladores programables avanzados con curvas preestablecidas y monitoreo remoto para minimizar la intervención manual y el error humano.

- Si su enfoque principal es la seguridad: Asegúrese de que el horno incluya características de seguridad certificadas como protección contra sobretemperatura, apagado de emergencia y una carcasa exterior fría al tacto.

En última instancia, el horno adecuado es una herramienta que se ajusta precisamente a las demandas de su material y a los objetivos de su operación.

Tabla resumen:

| Característica | Detalles clave |

|---|---|

| Control de precisión | Curvas programables de más de 30 segmentos, estabilidad de ±1°C, interfaz de pantalla táctil |

| Control de atmósfera | Opciones de vacío y gas para prevención de oxidación y calidad del material |

| Mecanismos de seguridad | Protección contra sobretemperatura, apagado de emergencia, exterior frío al tacto |

| Usabilidad | Cámaras más grandes, monitoreo remoto, curvas preestablecidas para eficiencia |

¡Desbloquee todo el potencial de sus procesos de sinterización con KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite un control preciso de la temperatura, una seguridad mejorada o diseños a medida para materiales como la cerámica, KINTEK ofrece un rendimiento y una eficiencia fiables. ¡Contáctenos hoy mismo para conversar sobre cómo nuestros hornos de sinterización pueden elevar la productividad y los resultados de su laboratorio!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de tratamiento térmico al vacío de molibdeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados