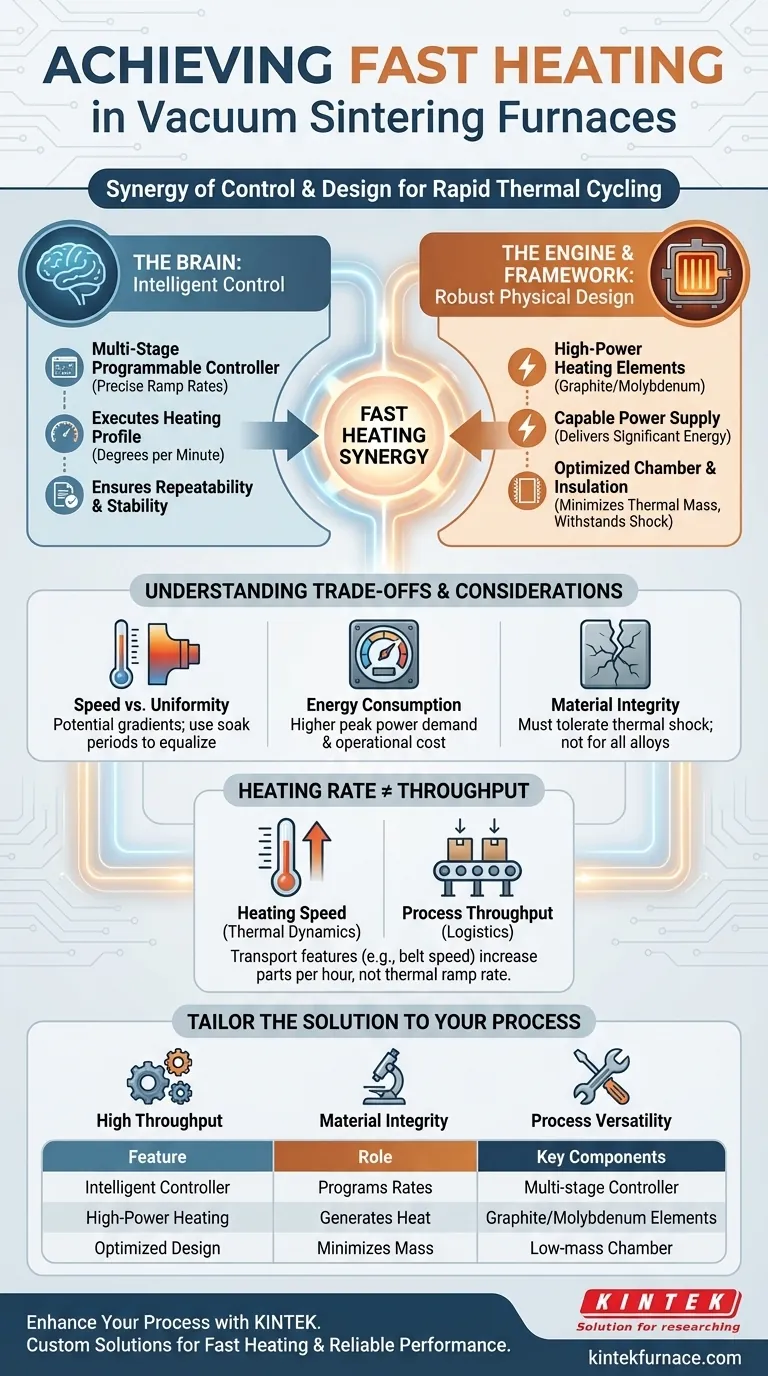

En esencia, la capacidad de un horno de sinterización al vacío para cumplir con los requisitos de calentamiento rápido depende de la sinergia entre su sistema de control y su diseño físico fundamental. Las características clave son un controlador de temperatura inteligente y programable que dicta la tasa de calentamiento, y un robusto sistema de calentamiento, que incluye elementos potentes y una fuente de alimentación capaz, diseñado para ejecutar esas órdenes de manera rápida y confiable.

La clave es que lograr un calentamiento rápido no se trata de un solo componente, sino del rendimiento integrado de todo el sistema térmico. Un horno debe estar específicamente diseñado para el ciclado térmico rápido, desde su fuente de energía hasta su lógica de control, para garantizar tanto la velocidad como la repetibilidad del proceso.

Los componentes clave para un calentamiento rápido

Para entender cómo un horno logra un calentamiento rápido, debemos observar los componentes responsables de generar, entregar y controlar la energía térmica. Estos elementos trabajan juntos como un sistema cohesivo.

El controlador de temperatura inteligente: El cerebro

El "cerebro" del horno es su controlador de temperatura de programa inteligente de múltiples etapas. Esta es la característica más crítica para ejecutar un perfil de calentamiento preciso.

Su función principal es permitir a los operadores programar una tasa de rampa de temperatura específica, medida en grados por minuto u hora. Para un proceso de calentamiento rápido, se programaría una alta tasa de rampa. La capacidad de "múltiples etapas" significa que se pueden establecer diferentes tasas para diferentes fases del ciclo, lo que permite una subida rápida inicial seguida de un remojo más lento y controlado.

Esta programabilidad garantiza la repetibilidad y la estabilidad, asegurando que cada lote se someta exactamente al mismo perfil térmico, lo cual es crucial para el control de calidad.

Sistema de calentamiento de alta potencia: El motor

Un controlador programable es ineficaz sin un sistema físico capaz de generar calor rápidamente. Los elementos calefactores y la fuente de alimentación del horno actúan como el motor.

Los hornos diseñados para tasas de calentamiento rápidas están equipados con elementos calefactores de alta potencia, a menudo hechos de materiales como grafito o molibdeno, que pueden manejar altas cargas eléctricas y alcanzar las temperaturas objetivo muy rápidamente.

La fuente de alimentación del horno debe tener el tamaño adecuado para entregar la energía significativa requerida para impulsar estos elementos a plena capacidad, permitiendo un rápido aumento de la temperatura de la cámara.

Diseño optimizado del horno: El marco

El diseño general de la cámara del horno y su aislamiento es la pieza final. El aislamiento no solo debe contener el calor, sino también ser capaz de soportar el choque térmico asociado con los ciclos rápidos de calentamiento y enfriamiento.

Además, el diseño se centra en minimizar la masa térmica siempre que sea posible, ya que calentar el exceso de material ralentiza el tiempo de respuesta del sistema. Esta es una consideración clave en los hornos de diseño personalizado, donde la tasa de calentamiento es un parámetro de diseño especificado.

Diferenciando la velocidad del proceso de la velocidad de calentamiento

Es importante distinguir entre la velocidad del ciclo de calentamiento en sí y el rendimiento general del horno. Algunas características mejoran la eficiencia del proceso, pero no afectan directamente la tasa de rampa térmica.

El papel del transporte de materiales

Características como la regulación de velocidad continua de frecuencia variable y la transmisión por cinta de malla de acero inoxidable se relacionan con cómo se mueven los productos a través del horno, típicamente en un modelo continuo o semicontinuo.

Si bien una velocidad de cinta más rápida aumenta el número de piezas procesadas por hora (rendimiento), no cambia la velocidad a la que la zona de calentamiento del horno puede aumentar su temperatura. Estas características se refieren a la logística del proceso, no a la dinámica térmica.

Comprendiendo las compensaciones

Especificar un horno para calentamiento rápido implica equilibrar prioridades contrapuestas. La velocidad es valiosa, pero conlleva consideraciones que afectan la calidad y el costo.

Velocidad vs. Uniformidad de temperatura

Calentar rápidamente una pieza puede crear gradientes de temperatura significativos, donde la superficie está mucho más caliente que el núcleo. Esto puede llevar a una sinterización incompleta, tensiones internas o deformaciones, especialmente en componentes más grandes o más gruesos. Un controlador de múltiples etapas ayuda a mitigar esto al permitir un período de remojo más lento y ecualizador después de la rampa rápida inicial.

Consumo de energía y costo

Lograr una alta tasa de rampa requiere una entrada masiva de energía eléctrica en un corto período de tiempo. Esto se traduce directamente en un mayor consumo de energía pico y, potencialmente, en mayores costos operativos en comparación con un proceso de calentamiento más lento y gradual.

Integridad del material y choque térmico

No todos los materiales o geometrías de piezas pueden soportar el estrés del calentamiento rápido. El proceso debe diseñarse en función de la tolerancia del material al choque térmico. Un ciclo de calentamiento rápido que funciona para una aleación puede causar que otra se agriete o falle.

Tomando la decisión correcta para su proceso

La especificación ideal de su horno depende completamente de los requisitos de su material y sus objetivos de producción.

- Si su enfoque principal es un alto rendimiento para piezas robustas: Especifique un horno con un sistema de calentamiento de alta densidad de vatios y una fuente de alimentación diseñada para ciclos rápidos.

- Si su enfoque principal es la integridad y precisión del material: Priorice un controlador de temperatura sofisticado y de múltiples etapas que le permita ajustar finamente el equilibrio entre la velocidad de calentamiento y el remojo térmico.

- Si su enfoque principal es la versatilidad del proceso: Asegúrese de que el controlador y el sistema de calentamiento del horno estén clasificados para una amplia gama de tasas de rampa programables para adaptarse a diferentes productos y materiales.

En última instancia, seleccionar el horno adecuado consiste en hacer coincidir con precisión sus capacidades de ingeniería con las demandas específicas de su proceso de sinterización.

Tabla resumen:

| Característica | Función en el calentamiento rápido | Componentes clave |

|---|---|---|

| Controlador de temperatura inteligente | Programa y controla las tasas precisas de rampa de calentamiento | Controlador programable de múltiples etapas |

| Sistema de calentamiento de alta potencia | Genera calor rápidamente para aumentos rápidos de temperatura | Elementos de grafito/molibdeno, fuente de alimentación robusta |

| Diseño optimizado del horno | Minimiza la masa térmica y soporta el choque térmico | Aislamiento, cámara de baja masa |

¿Listo para mejorar su proceso de sinterización con un horno de alta temperatura personalizado? Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para un calentamiento rápido y un rendimiento confiable. Contáctenos hoy para discutir cómo podemos optimizar su procesamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?